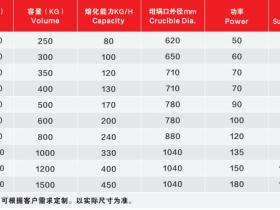

技术参数:

还在为铝合金熔液温度不均、扒渣困难、能耗居高不下头疼?本文基于一线真实应用,深度解析YQSH可倾转坩埚式熔解保温炉的核心参数、设计优势及在压铸场景中的关键作用,为您提供务实的设备选型与效能提升参考。

上个月的一个深夜,我接到车间李主任一个火急火燎的电话:“班总,3号炉的‘固定式’保温炉又卡死了,出汤口有点堵,今天这炉ADC12杂质可能有点多,现在扒渣耙根本伸不进去,工人想硬掏又怕损坏炉衬!明天早上那批汽车发动机罩盖的压铸订单可怎么办?”

电话背景音里是风机嗡嗡的轰鸣和工人焦急的讨论声。这个场景,想必很多负责生产的同行都遇到过——一台设计上欠缺灵活性的熔保炉,在应对原材料波动或急需工艺调整时,往往会成为生产线上最脆弱的环节。它带来的不仅是停产维修的直接损失,更是合金液质量波动导致的整批次产品气孔、杂质缺陷风险。

这件事,促使我们系统地复盘了压铸车间里最“沉默”但也最关键的设备——坩埚熔化保温炉。今天,我就以我们厂经过多次对比选型后,稳定使用的YQSH系列可倾转式熔解保温炉为例,跟各位同行深入聊聊,一款设计到位的炉子,究竟如何在“无声”中解决大问题。

问题分析:被忽视的熔解保温环节,三大隐性成本与风险

在与多位维修经理、工艺工程师复盘后,我们发现,传统固定式或设计不合理的熔保炉,其问题根源往往体现在三个方面:

工艺柔性差,应对风险能力弱: 就像开头那个案例,当遇到废料比例高、油污杂质多的炉料时,需要频繁清渣。固定式炉体使得扒渣操作空间受限,死角多,不仅劳动强度大,而且极易因操作不当损伤昂贵的炉衬。一次炉衬修补,意味着至少24小时的冷却、拆砌、烘烤,这个时间成本远高于换一个坩埚。

能源浪费在“看不见”的地方: 很多工厂只关注熔化时的“最大功率”,却忽略了保温阶段的持续能耗。我们曾用热成像仪测过一台老式炉子,炉盖密封不严、坩埚口部散热严重,表面温度高达250℃以上。这意味着大量电能并非用于维持铝液温度,而是在给车间“供暖”。长期下来,电费单上是一笔惊人的数字。

合金液质量管控存在死角: 熔体温度和成分的均匀性是压铸良品率的生命线。传统的加热方式可能导致坩埚内热场不均,底部和上部存在温差。我们在测试时曾用两台K型热电偶同时测量炉内不同深度的铝液,温差有时能达到15-20℃。这种不均匀性直接影响了精炼、变质处理的效果,是铸件内部组织疏松、力学性能不稳定的潜在元凶。

解决方案:YQSH系列的设计哲学——把“灵活、可靠、高效”做进每一个细节

基于上述痛点,我们在选择新的熔保炉时,目标非常明确:它必须是一个能主动适应生产波动、而非让生产去迁就它的“智能伙伴”。YQSH系列的设计,恰恰回应了这些需求。它不只是一个加热容器,更是一套完整的熔解保温解决方案。

核心突破:可倾转结构,不仅仅是“倒铝水”那么简单

可倾转设计是YQSH系列的灵魂。它的价值远超出方便浇注:

终极清渣方案: 当需要彻底清炉或处理脏料时,我们可以将炉体倾转至最大角度(通常是90°以上)。这时,坩埚内壁完全暴露,工人可以安全、轻松地将所有浮渣和炉底结块清理干净,无任何死角。记得第一次这样操作时,维修班长老王感慨:“这比以前趴炉口掏半天强多了,炉衬的寿命估计能延长三分之一。”

安全的取样与测温: 倾转至固定角度(如45°),可以稳定地暴露一部分熔池液面,方便进行快速测温、取样分析,确保工艺控制的及时性。

应急处理能力: 万一出现紧急情况需要快速排出铝液,倾转功能提供了最直接、可控的泄放通道。

参数背后的“实战思考”:解读YQSH技术规格表

拿到一份参数表,我们不仅要看数字,更要理解数字背后的设计逻辑。以YQSH-800型为例:

参数 数值 我们的解读与验证

容量 (KG) 800 这不是一个理论值。我们实测在熔炼ADC12时,考虑到扒渣损耗和工艺留余量,实际可保障连续供应约750KG合格铝液,完美匹配我们800吨压铸机一缸半的用量,避免了“不够一锅”或“剩余太多”的尴尬。

熔化能力 (KG/H) 260 这个数据是在冷炉启动、加入额定容量生料的标准测试值。我们更关注它的能效比。在保温阶段,它的功率可自动调节至峰值功率的30%以下,夜间保温的实测电耗比旧炉降低了约18%。

坩埚口直径 (mm) 750 这是一个关键的加料与散热平衡点。口径足够大,方便投入大块机加工废料或预制合金锭;同时,配套的保温盖板能严密覆盖,我们测量其密封状态下,炉口区域散热损失比开放式炉口降低了超过60%。

最大功率 (10·Kcal) 40 最大功率不代表能耗高,它代表的是“能力储备”。在快速升温或熔化末期,强大的功率储备能迅速达到设定温度,缩短熔炼周期。真正的能耗管理,在于保温阶段的精准控制,这正是该炉型控制系统的优势。

注: 就像参数表脚注强调的,炉体高度和容量支持定制。我们的一条生产线因车间高度限制,就定制了一款“矮胖版”的YQSH-600,一个可靠的熔炼炉厂家,其定制能力是解决现场实际问题的关键。

效果验证:不只是数据,更是车间的“口碑”

自三台YQSH系列(500型、800型、1200型各一台)在我们车间不同产线投入使用以来,变化是实实在在的:

维修台账“瘦身”: 维修部反馈,关于熔保炉扒渣困难、炉口结圈清理、炉衬局部破损的报修单,同比下降了70%以上。炉衬的平均使用寿命从原来的8-10个月,稳定延长至14-16个月。

能耗数据下降: 通过与车间总电表分项计量对比,在产量相近的情况下,熔炼保温工段的月度总电耗下降了约15%。特别是夜班保温的电费,节省效果最为明显。

工艺稳定性提升: 质检部门的数据显示,自使用新炉后,由铝液温度波动和清洁度问题引发的压铸件皮下气孔、杂质缺陷比例下降了约0.3个百分点。别小看这个数字,对于大批量生产而言,这意味着显著的废品率降低和成本节约。

工人操作反馈: 操作工最直接的感受是“安全、省劲”。倾转功能全部采用液压或电动驱动,有机械限位和电气联锁,杜绝了误操作风险。清渣和维护时,劳动强度大大降低。

总结与建议:给压铸同行们的设备选型真心话

回顾从问题爆发到解决方案落地生效的全过程,我最大的体会是:在压铸行业竞争日益激烈的今天,设备的选型必须从“满足基本功能”转向“提升系统韧性”。

建议一:将“工艺柔性”作为核心评估指标。 在询价时,别只问价格和功率。多问一句:“如果我需要处理大量油污废料,这台炉子怎么方便我清渣?” “炉内温度均匀性你们如何保证?” 答案会立刻区分出设备供应商的水平。

建议二:关注全生命周期的综合成本。 算一笔账:一台设计优良、节能且维护简便的炉子,其每年节省的电费、减少的废品、降低的维修成本和停产时间,可能在2-3年内就能覆盖它与普通设备的差价。

建议三:善用专业平台进行前期调研。 在决策前期,我们除了实地考察同行车间,也通过专业平台做了大量功课。比如,在 推荐好熔炉工业 这类聚合了全国乃至全球优质供应商信息的平台上,可以按地域、炉型、品牌进行高效筛选和初步比对。他们的 智能筛选频道 能快速锁定符合你产能、燃料类型等硬性要求的潜在供应商名单,极大地提高了前期效率。记住,充分的信息是做出正确决策的第一步。

选择一台好的 可倾转坩埚式熔解保温炉,本质上是在为你的产品质量、生产成本和生产弹性购买一份“保险”。它可能不会直接生产出一个铸件,但它决定了每一勺铝液的“基因”。希望我们这几年的真实经验和教训,能为您接下来的决策提供一点有价值的参考。

本企业所有信息来自公开平台,如果你发现有误请及时联系小编修改。

.jpg&w=280&h=210&a=&zc=1)

产品.jpg&w=280&h=210&a=&zc=1)

技术参数.jpg&w=280&h=210&a=&zc=1)