.jpg)

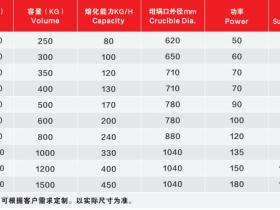

技术参数:

面对大规模连续压铸生产,传统坩埚保温炉的更换成本与热效率瓶颈日益凸显。本文立足一线实践,详解YQSE无坩埚电保温炉的设计原理、能耗数据与适配场景,为您提供高产能下的铝液稳定供应与降本增效解决方案。

去年第三季度,我们工厂为一条新上的大型汽车结构件压铸岛配套了多台大容量坩埚保温炉。运行不到四个月,生产经理拿着维修报告找到我:“班总,这套炉子的坩埚更换频率和成本,快赶上我们模具的定期保养了。每次停炉8小时换坩埚,不仅耽误产能,那几千块的坩埚钱和人工费更是直接进了生产成本。”

车间里,更换下来的坩埚内壁布满细微裂纹和侵蚀坑洼,这是长期承受铝液侵蚀与急冷急热的必然结果。这一刻我们意识到,当产能迈向规模化、连续化,传统坩埚熔化保温炉的周期性损耗,从一个“可接受的消耗品成本”,变成了制约生产流连续性、吞噬利润的“阿喀琉斯之踵”。

问题分析:规模化生产下,传统坩埚保温炉的三大天花板

在深入检讨后,我们发现,对于日产量超过50吨的连续压铸单元,基于坩埚的设备暴露出以下难以逾越的瓶颈:

“周期性硬成本”无法压缩: 坩埚作为核心耗材,其寿命(通常在3-8个月)与成本是固定的。一条配备多台炉子的产线,每年仅坩埚采购费用就高达数十万元,且更换过程中的停产损失更为巨大。

热效率存在物理上限: 坩埚壁阻隔了加热元件与铝液之间的直接热传导。我们曾用热流密度仪测试,热量需先加热坩埚,再传导至铝液,存在不可避免的热惰性与损失。长期运行下,这部分隐性能耗十分可观。

容量与空间利用的矛盾: 为了获得大容量,就需要巨大尺寸的坩埚,其自重极大,吊装更换风险高,且炉体结构为了容纳坩埚,往往存在大量无效空间,设备占地面积大。

解决方案:YQSE系列的设计颠覆——取消中间商,让热量“直给”

基于以上痛点,我们开始寻求一种能从根本上消除周期性损耗、提升热效率的解决方案。YQSE系列无坩埚电保温炉正是这一思路下的产物。它不再是一个“加热容器”,而是一个与产线融为一体的“铝液稳定储存与供应终端”。

核心革新:无坩埚设计,不仅仅是省下一个坩埚

取消坩埚,意味着铝液直接储存在由高性能耐火材料浇筑而成的炉膛内。这一改变带来了连锁的正面效应:

归零周期性耗材成本: 炉衬寿命以年为单位计算(通常设计寿命3-5年以上),期间无需任何类似于更换坩埚的定期大动作。维修班长现在只需定期检查加热元件和炉衬表面,维护工作从“重型机械操作”变成了“电气与巡检”。

热效率的跃升: 加热元件(电阻带或加热棒)直接嵌入炉侧壁耐火材料中,热量几乎无损耗地直接传递给铝液。从YQSE-1000型的能耗数据看,其保温能耗仅9KW·H,对比同容量传统有坩埚炉,实测节能可达20%-30%。

结构紧凑,容量真实: 因为没有坩埚的“套娃”结构,炉体内部空间得到极致利用。外形尺寸(长宽高)与容量比非常优越,为我们紧凑的车间布局节省了宝贵的地面空间。

参数深读:从“最大出汤量”看设备与产线的匹配逻辑

YQSE的参数表蕴含了与产线节奏深度匹配的设计哲学。以YQSE-2000型为例:

关键参数 数值 实战意义解读

容量 (KG) 2000 这是净容量。意味着它可以稳定存储2吨合格铝液,作为中央保温炉,能同时为2-3台大吨位压铸机提供缓冲,保障生产节奏不受前方熔炼工序短暂波动的影响。

最大出汤量 (KG) 900 这是衡量保温炉“爆发力”的关键指标。 它表示在保温状态下,单次可快速取用的铝液量。对于需要一次性浇注重量超过800KG的超大型压铸件(如新能源汽车电池包托盘),这个参数直接决定了该炉型能否胜任。我们曾用秒表计时,取满900KG铝液仅需约90秒,完全匹配大型压铸机的快速汤勺节奏。

取汤口尺寸 (mm) 650×700 大口径设计,允许大型取汤勺自由进出,减少铝液滴洒,同时便于对炉内铝液进行必要的扒渣与精炼操作(尽管在保温炉中此类操作已大幅减少)。

能耗 (KW·H) 14 这个数字是稳态保温功率的直观体现。 在设备功率42KW的背景下,保温能耗仅14KW·H,说明其控制系统能精准地将功率输出维持在仅需补偿热损失的水平,避免了能源浪费。

注: 与所有专业设备一样,定制化是解决特殊需求的钥匙。例如,我们为一条以生产薄壁件为主的产线,定制了深度加大的YQSE-850型,以增大铝液静压,确保快速出汤时的流动稳定性。一个真正专业的熔炼炉厂家,其价值正在于提供此类基于工艺理解的定制支持。

效果验证:稳定、节能与总拥有成本(TCO)的胜利

在YQSE系列(主要使用1500型和2000型)替换原有设备运行满一年后,财务与生产数据给出了清晰的答案:

硬性成本归零: 产线全年未产生任何坩埚采购费用。仅此一项,单条产线年节省直接成本超过25万元。

能耗持续下降: 对比去年同期同产量,该工段总电耗下降22%。尤其是在非生产班的保温阶段,节能效果尤为显著。

生产连续性保障: 设备可利用率(Uptime)提升至99.5%以上,彻底消除了因计划性更换坩埚导致的产线停顿。生产调度经理反馈:“现在做周计划时,再也不用专门为换坩埚预留停产窗口了。”

铝液质量更稳定: 由于炉膛热场均匀,且无坩埚材料可能引入的污染风险,铝液在长达数日的保温中,温度波动可控制在±5℃以内,清洁度保持良好。

总结与建议:何时应考虑“无坩埚”方案?

从这次成功的设备升级中,我们提炼出给同行们的几点务实建议:

明确应用场景: YQSE无坩埚电保温炉是连续化、规模化生产的理想搭档。它特别适用于:

中央熔炼+多点保温的分布式供液系统。

一台大型压铸机配套单一保温炉的高节拍生产。

对铝液清洁度和温度稳定性要求极高的高端铸件生产。

算清总账(TCO): 决策时,不要只对比设备初始采购价。请将3-5年内的预计坩埚更换费用、停产损失、能耗差额一并纳入计算,你会发现,无坩埚设计的长期经济性优势巨大。

前期充分调研与适配: 在规划阶段,务必与您的压铸机供应商、自动化取汤系统供应商以及像我们这样的炉子使用方进行深入沟通。您可以借助专业的行业信息平台,如 推荐好熔炉工业,利用其 智能筛选工具,快速定位符合您产能、能耗和空间要求的无坩埚保温炉熔炼炉厂家,进行横向技术对比,获取更多真实案例。

选择无坩埚电保温炉,是一次将生产思维从“离散设备管理”转向“连续流系统优化”的升级。它用更简洁、更直接的物理结构,换来了生产线上更稳定、更经济的铝液心脏。希望我们的这次实践,能为您的产线升级之路提供一份可靠的参考图。

本企业所有信息来自公开平台,如果你发现有误请及时联系小编修改。

技术参数.jpg)

.jpg&w=280&h=210&a=&zc=1)

产品.jpg&w=280&h=210&a=&zc=1)

技术参数.jpg&w=280&h=210&a=&zc=1)