LSS系列移动式铝锌渣分离机 选型指南

一、核心价值:一分钟判断您是否需要它

请回答以下任一问题:

❓ 您的车间每天产生的热态铝渣/锌渣是否超过 50公斤?

❓ 您是否正以 “废料”价格 出售或付费处理这些含金属的渣料?

❓ 渣料堆积是否占用场地、存在安全隐患或带来环保压力?

❓ 您是否希望提升金属收得率,将渣中“看不见”的利润捡回来?

❓ 现有的渣处理方式(如人工敲打、自然沉降)是否效率低、环境差、回收率不稳定?

如果任一答案为“是”,LSS系列正是您需要的解决方案。

二、三步精准选型法

第一步:评估您的“原料”基数(核心依据)

选型的根本是匹配您的日均热渣产生量。请统计主要熔炼炉、保温炉每日清渣的频率与单次渣量。

| 您的日均热渣产生量 | 推荐型号 | 单次处理时间 | 适用场景画像 |

|---|---|---|---|

| ≤ 80 公斤 | LSS-50 | 约8-10分钟 | 小型压铸机(1-2台)、实验室、极小批量生产车间。 |

| 80 - 200 公斤 | LSS-100 / LSS-150 | 约8-12分钟 | 2-3台中型压铸机或熔炼炉的标准车间,最具性价比选择。 |

| 200 - 400 公斤 | LSS-200 | 约10-15分钟 | 中型铸造厂、拥有集中熔炼炉或产线规模较大的车间。 |

| ≥ 400 公斤 | LSS-300 或多台组合 | 约12-18分钟 | 大型铸造基地、专业金属回收公司或渣量非常集中的产线。 |

关键提示:热渣出炉温度需>800℃,这是保证良好分离效果的前提。请确保渣料能及时转运至设备工位。

第二步:匹配您的“空间与流程”(布局考量)

移动灵活性:所有型号均标配脚轮。请测量车间通道宽度(建议≥1米)及炉前操作空间,确保设备能自由移动至各产渣点。

电源与配套:设备为三相380V工业用电。需在计划作业区域附近预留电源接口。同时,需准备干燥的铝水收集模(锭模) 和灰渣收集盘。

人工与节拍:单台设备仅需1人操作。根据您的渣量,评估是间歇性作业(有渣时处理)还是定时定点作业(如每2小时集中处理一次),以融入现有生产节拍。

第三步:测算您的“投资回报”(经济效益决策)

简易收益模型:

月收益 ≈ 月处理渣量 × 预估金属含量(%) × 金属单价 − 设备运行电耗

− 原有渣料处理成本(或 + 原有废渣销售收入)

以LSS-200为例测算:

假设:日处理200公斤热渣,铝含量20%,铝锭价20元/公斤。

日回收铝价值:200kg × 20% × 20元 = 800元

月收益(26天):800元 × 26天 ≈ 20,800元

设备投资回收期通常仅需2-4个月,之后即为持续净收益。

三、型号参数与配置对照表

| 型号 | 坩埚渣容量 | 外形尺寸 (约) | 功率 | 单次处理耗时 | 核心配套工具 |

|---|---|---|---|---|---|

| LSS-50 | 50 Kg | 定制 | 标准 | 8-10 min | 小号铝锭模、渣盘 |

| LSS-100 | 100 Kg | 定制 | 标准 | 8-12 min | 中号铝锭模、渣盘 |

| LSS-150 | 150 Kg | 定制 | 标准 | 10-12 min | 中号铝锭模、渣盘 |

| LSS-200 | 200 Kg | 定制 | 标准 | 10-15 min | 大号铝锭模、渣盘 |

| LSS-300 | 300 Kg | 定制 | 标准 | 12-18 min | 大号铝锭模、渣盘 |

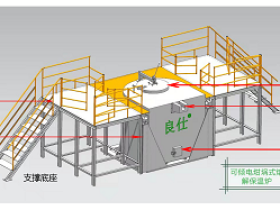

注:具体尺寸根据安全防护罩设计略有不同,以最终图纸为准。所有型号均含搅拌器、提升机构、加热及控制系统。

四、选型常见问题解答 (Q&A)

Q1:处理后的渣真的没价值了吗?回收率到底多少?

A: 经过充分搅拌分离(通常8-10分钟,放铝3-4次),排出的残余物为干燥的灰白色粉末,金属含量通常低于2%,已无经济回收价值,可直接作为一般工业固废安全处理或用于建材辅料。金属回收率可达85%-95%,主要取决于进料渣的初始状态和操作规范性。

Q2:操作复杂吗?工人学起来要多久?

A: 操作已高度流程化、傻瓜化(参见“使用方法”步骤)。普通工人经过半天培训即可独立上岗。关键在于养成每日润滑、每周涂层、用后即清的维护习惯,这是保障设备长期高效运行的核心。

Q3:除了铝渣,锌渣、铝锌混合渣能处理吗?

A: 完全可以。设备原名即“铝锌渣分离机”。其原理对熔点较低的锌合金同样有效,但需注意锌渣特性,建议在工艺参数上做微调。

Q4:安全风险高吗?搅拌时会不会溅射?

A: 风险可控,但必须严格遵守规程。保险销和锁定手柄是重要安全设计,必须在搅拌前确认插好、锁紧。严禁加入大块硬物(如耐火砖、焦炭)。规范操作下,搅拌过程温和,飞溅风险极低。

五、您的选型行动路线图

自我评估:称量您车间1-2个典型工作日的热渣总量,并取样观察状态。

快速咨询:扫描下方二维码,填写《渣料情况快速评估表》,获取初步型号推荐与效益测算。

样品验证(可选):如条件允许,可寄送2-3公斤代表性热渣至我司,我们提供免费分离效果演示(视频反馈)。

方案确认:与我司技术顾问沟通,确认最终型号、交货期及培训事宜。

交付与赋能:设备送达后,我司工程师将上门完成安装调试,并提供完整的操作与维护培训,确保您立即产生效益。

选型声明:本指南旨在提供通用参考。由于各工厂渣料成分、温度、生产节拍差异较大,我们强烈建议在最终决定前,与我司技术人员进行深入沟通,必要时可安排现场勘查。

安徽良仕热工科技有限公司 · 资源回收装备部

变废为宝,点渣成金。

技术参数:

设备型号: LSS-50(坩埚铝渣容量50Kg) LSS-200(坩埚铝渣容量200Kg)

LSS-100(坩埚铝渣容量100Kg) LSS-300 (坩埚铝渣容量300Kg)

LSS-150(坩埚铝渣容量150Kg)

我是申岳。上个月在浙江台州一家做摩托车轮毂的铸造厂,老板陈总带我参观完崭新的压铸线后,看似随意地踢了踢墙角几个脏兮兮的铁桶,里面是灰黑色、夹杂着些许金属光泽的渣块。“申经理,你看,这都是钱,也是烦恼。”

我蹲下来,用根铁条拨了拨。那是典型的铝渣,刚从保温炉里扒出来,还带着余温。经验告诉我,这里面至少还有15%到30% 的铝被包裹在氧化渣里。“陈总,这些渣,您怎么处理?”

“能怎么处理?”他苦笑,“以前是堆一阵子,凑几吨就叫人拉走,按‘废渣’的价格卖,一吨也就几百块。后来环保查得严,不能乱堆了,得花钱请有资质的公司清运,一吨处理费还得倒贴好几百。里外里,都是净亏。”

我点点头,没接着推销任何熔炼炉,而是问:“那您算过吗,这一桶渣,按您用的A356铝锭的价格,里面锁着的铝值多少钱?被您‘卖’掉和‘倒贴’处理掉的,又是多少钱?”

陈总愣了一下,显然没这么细致地算过这笔“渣账”。他叫来车间主任,粗略一估:厂里一天产生这样的热渣大约500公斤,按保守的20%铝含量、铝锭市价算,每天相当于有近200公斤、价值几千元的纯铝,被当成垃圾处理了。

这个场景,我见过太多次了。许多老板在熔炼炉、压铸机上舍得投入,却在生产末端这个“渣处理”环节,放任巨大的利润白白流失。这不仅是经济损失,更是资源的巨大浪费和环保的压力。

今天,我想介绍的,不是主菜,而是一把能把“厨余”变回“食材”的利器—— LSS系列移动式铝锌渣分离机。它要解决的,就是这个被忽视的“最后一勺利润”。

一、原理极简,价值直接:为什么“搅拌”就能出铝?

铝渣,是熔炼过程中金属铝氧化并与溶剂、杂质混合的产物。它像一块吸满了汤汁的海绵,内部包裹着大量游离的铝液珠。传统自然沉降或人工敲打,回收效率低、劳动强度大、环境恶劣。

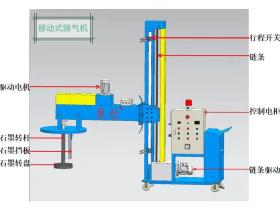

LSS系列的工作原理,基于一个朴素的物理原理:热态机械分离。

“陈总,您看,它的核心就是这个耐高温的搅拌器。”我指着设备图纸,“我们把刚从炉内扒出的、温度还高于800℃ 的热渣,快速倒入这个加热好的坩埚里。搅拌器启动,在渣料中温和而有力地旋转。”

这个过程的关键在于:

保持温度:设备自身可预热,并能在处理过程中保温,确保铝液保持良好的流动性。

机械破碎:旋转的搅拌器打碎渣块的结构,破坏氧化壳对铝液的包裹。

重力分离:被释放出来的细小铝液珠,在重力作用下,迅速下沉至坩埚底部。

底部分离:坩埚底部设有特殊的放液口,每隔2-3分钟,操作工可以轻松打开阀门,让汇聚的纯净铝液流入准备好的模具中,瞬间变成一块实实在在的铝锭。

“整个过程,就像用一台高速离心机处理热渣,只不过更温和、更可控。”我总结道,“搅拌8-10分钟,放铝3-4次,直到渣子变成干燥的粉末。原来灰黑油腻的渣块,变成了两样东西:一堆可安全丢弃或另作他用的干灰,和一块闪亮的、可直接回炉的铝锭。”

二、设计务实,灵活高效:小身材解决大麻烦

对于大多数铸造厂,渣处理是间歇性、分散的工作。专门建设一套固定式大型处理线不划算。

LSS系列的“移动式”设计,正好击中了这个痛点:

灵活机动:设备带有脚轮,可以轻松推到各个熔炼炉、保温炉旁边,实现“即产即清”,减少热渣搬运和热量损失。

型号全覆盖:从 LSS-50(处理50公斤渣)到 LSS-300(处理300公斤渣),无论您是小型作坊还是中型车间,都能找到匹配的型号。LSS-100 和 LSS-150 是大多数车间的性价比之选。

操作标准化:您提供的操作步骤,就是一套清晰的傻瓜式流程。从接通电源、检查保险销、预热、加渣、定时放铝到清渣复位,形成闭环。一个工人经过简单培训即可熟练操作,轻松将其融入日常作业中。

安全可靠:保险销、锁定手柄等设计,确保了搅拌和放液过程的安全;明确的警示(如禁止加入大块硬物)预防了设备损坏。

三、算清“渣账”:从成本中心到利润点

回到台州陈总的办公室,我们在白板上算了这样一笔账(基于其日处理500公斤热渣估算):

| 项目 | 传统处理方式 | 使用LSS-200分离后 |

|---|---|---|

| 日处理渣量 | 500公斤 | 500公斤 |

| 预估铝回收量 | 0 | 500kg × 20% = 100公斤 |

| 日回收铝价值 | 0 | 100kg × 铝锭市价(约20元/kg)= 2000元 |

| 日处理费用 | 支付清运费/或极低废渣销售收入(负收益) | 忽略不计(设备电耗、人工极低) |

| 日综合收益 | 净亏损(处理费+金属损失) | 净收益约2000元 |

| 月收益(按26天) | 持续净亏损 | 约 52,000元 |

| 设备投资回收期 | / | 以LSS-200计,通常仅需2-4个月 |

这笔账算完,陈总沉默了。他没想到,车间角落里那点“脏东西”,竟然隐藏着如此清晰的利润增长点。“这不只是省钱,这是在废料堆里捡钱啊。”他感慨道。

四、维护即保护:让工具长久服役

任何设备,持久稳定才能持续创造价值。您提到的维护保养要点,正是保障LSS长期可靠运行的关键:

日清日洁:每天使用后清理残渣,防止腐蚀和结垢,这是保持坩埚健康、保证下次分离效果的基础。

润滑到位:搅拌轴承处的每日几滴机油,能显著减少磨损,保护核心动力部件。

涂层防护:每周对锅桶、锅底、搅拌器进行耐高温涂料的涂刷,就像是给设备穿上“防护服”,能极大地延长其对抗高温氧化和铝液侵蚀的寿命,是保障三年甚至更久稳定服役的秘诀。

结语

在制造业竞争日益激烈的今天,利润不仅来自于市场开拓和工艺优化,更来自于对生产全链条每一个环节的精细审视与价值挖掘。铝渣处理,就是这样一个典型的、被灰尘掩盖的“价值洼地”。

LSS系列移动式铝锌渣分离机,可能不是生产线上的主角,但它是一位忠诚的“利润清道夫”。它用一种务实、高效的方式,将必然产生的废弃物,转化为可观的现金流,同时减轻了环保压力。

它解决的不仅是一个技术问题,更是一个经营意识问题:提醒我们,在机器轰鸣的车间里,真正的利润,往往就藏在那些我们习以为常、正欲丢弃的“尘埃”之中。

(若您也想厘清自家车间的“渣账”,评估铝锌渣回收的潜在价值,我(项目经理申岳)可安排一次简单的线上评估或现场渣样分析。无需成本,只为帮您看清这个被忽略的角落。)

请扫描下方二维码,留下您的需求信息。24小时内,我将为您对接专业的解决方案。

服务热线:15962220217

或添加微信:15962220217

改变,始于一次正确的选择。我期待在您的车间,与您共同算清那笔属于您的利润账。

——安徽良仕热工 项目经理 申岳 基于数百个成功案例的真诚分享

让每一次倾倒,都成为品质与效率的精确注脚。

——安徽良仕热工 项目经理 申岳 为您守护铝液的每一度热量与每一次流转

本企业所有信息来自公开平台,如果你发现有误请及时联系小编修改。

-1.png&w=280&h=210&a=&zc=1)

低压保温炉.png&w=280&h=210&a=&zc=1)

.png&w=280&h=210&a=&zc=1)

.jpg&w=280&h=210&a=&zc=1)

.png&w=280&h=210&a=&zc=1)

-2.png&w=280&h=210&a=&zc=1)