LSA系列除气精炼喷粉一体机 选型指南

一、核心价值:一分钟判断您的产线是否需要它

请评估您的生产是否面临以下任一挑战:

🔍 质量顽疾:铸件(特别是薄壁件、结构件)X光探伤经常出现针孔、气孔缺陷,成品率难以稳定在98%以上。

⚙️ 工艺波动:依赖人工用钟罩进行精炼,效果因工人经验、责任心波动大,品质无法做到批间一致。

🚚 产线升级:计划进军汽车、通讯、航空等高端市场,客户对铸件内部质量(如含氢量)有明确且严苛的协议标准。

🌫️ 环境与效率:现有精炼方式车间烟雾粉尘大,劳动强度高,希望实现自动化、洁净化生产。

🔁 多炉服务:车间内有多个熔炼炉或保温炉,需要一套灵活的设备为不同来源的铝液提供稳定净化。

若存在以上任一情况,LSA系列是您实现品质突破与工艺标准化的关键设备。

二、四步精准选型法

第一步:确定部署方式(如何融入您的产线?)

这是选型的首要决策点,取决于您的车间布局与生产流程。

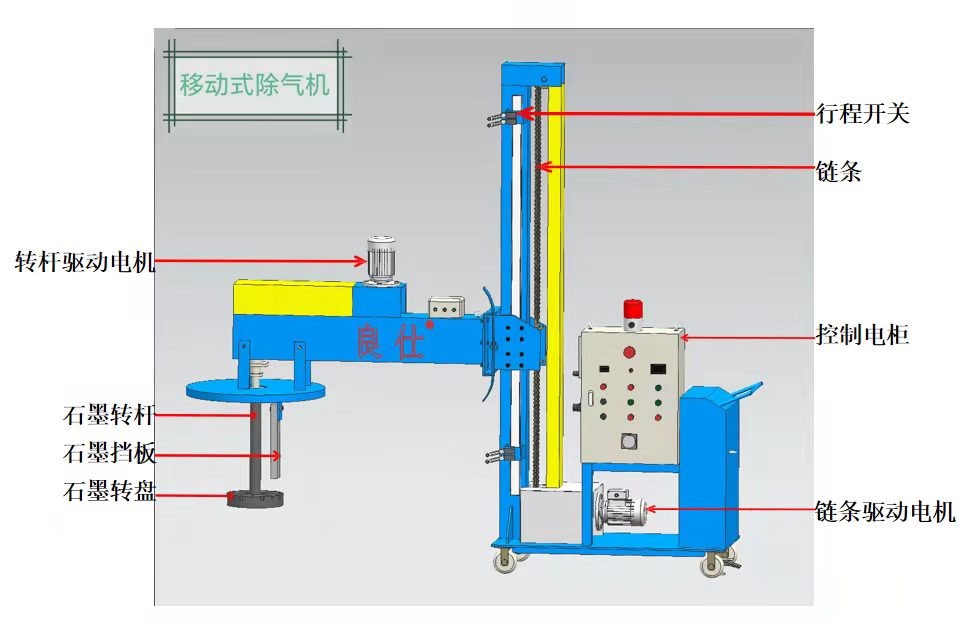

部署方式 核心特点 最佳适用场景 示意图/布局要点

移动式 带脚轮和推手,可灵活移动。

| 部署方式 | 核心特点 | 最佳适用场景 | 示意图/布局要点 |

|---|---|---|---|

| 移动式 | 带脚轮和推手,可灵活移动。 | 1. 为多个分散的熔炼/保温炉服务。 2. 车间空间紧凑,无法为每个炉位固定设备。 3. 维修间或实验室需灵活作业。 |

需预留约1.2米宽通道,并确保目标工位有气源(氮气/氩气)快速接口。 |

| 吊装式 | 通过导轨或龙门架悬挂,节省地面空间。 | 1. 主要对固定浇包、转运包进行在线处理。 2. 地面空间极其宝贵,生产线自动化程度高。 3. 连续或半连续铸造的流水线前端。 |

需评估屋顶承重或架设钢构,规划吊装移动轨迹,避开障碍。 |

| 固定式 | 底座固定,处理工位唯一且固定。 | 1. 高节拍单一产线(如集中熔化后固定点位处理)。 2. 作为品质控制关键点,要求绝对稳定与可靠。 3. 与自动化浇注、机器人取汤等系统联动。 |

需永久性接入气、电,并做好地面固定,作为产线固定环节规划。 |

第二步:选择功能型号(您需要“除气”还是“除气+精炼”?)

根据您的合金种类、原料纯净度及质量目标决定。

| 功能型号 | 核心处理介质 | 主要解决的问题 | 推荐用于 |

|---|---|---|---|

| 标准除气机 | 惰性气体(氮气/氩气) | 专攻除氢(H₂),去除大部分氧化夹杂。 | 原料较干净(如原生铝锭为主)、对气密性要求极高的产品(如结构件、气动元件)。 |

| 除气精炼一体机 | 惰性气体 + 精炼剂粉末 | 复合净化:除氢 + 深度除渣、除碱金属、变质处理。 | 使用回炉料比例高、废料来源杂,或需要对熔体进行成分微调、细化的场合。 |

第三步:匹配处理能力与参数(关键性能指标)

主要依据您的单批次处理铝液量和生产节拍。

处理能力参考:

标准单机处理量:通常覆盖 500kg - 3000kg 的铝液包/炉。

节拍估算:有效除气时间通常为 8-15分钟/包(取决于初始氢含量和目标值)。

核心参数设定范围(需在调试中优化):

石墨转子转速:300 - 600 rpm(针对不同粘度铝液调节)。

惰性气体流量:15 - 40 L/min(确保气泡细小弥散)。

喷粉量(一体机):根据精炼剂类型和铝液量设定。

第四步:明确自动化与配置需求(操作的便捷与智能程度)

基础功能(通常标配):电动升降、定时自动启停、声光报警、手动/自动模式。

升级配置(按需选配):

氢含量在线监测反馈系统:实现以结果为导向的“自适应”除气,节能并保证一致性。

多组工艺参数存储:一键调用不同合金、不同炉号的专用精炼程序。

数据记录与追溯接口:连接工厂MES系统,满足IATF 16949等质量体系对工艺参数可追溯的要求。

三、选型常见问题解答 (Q&A)

Q1:除气效果到底如何量化?能达到什么水平?

A: 效果可通过测氢仪直接量化。使用LSA系列处理合格原料,通常可将铝液含氢量从0.25-0.35 ml/100g Al降至 0.10 ml/100g Al以下(达到优质铸造水平)。对应到铸件,可预期显微气孔导致的废品率下降50%-80%。

Q2:石墨转子容易坏吗?更换成本和使用寿命如何?

A: 石墨转子是耗材,其寿命取决于铝液温度、腐蚀性及操作。在正常工况(720-760℃铝液)下,使用寿命通常在 80-150小时。设备设计使更换非常便捷(电动升降、快速接头),通常单人5分钟内可完成。我们提供不同规格的备用转子,成本可控。

Q3:使用氮气和氩气有什么区别?

A: 氮气(N₂):经济性好,是绝大多数铝合金除气的首选。但对含镁量高的合金(如5xxx系),长期使用可能形成氮化镁渣。氩气(Ar):惰性更强,对所有合金都安全无副反应,效果略优于氮气,但成本更高。建议:常规合金用氮气,高端/特殊合金用氩气。

Q4:一体机的喷粉功能是必需的吗?

A: 并非必需,但功能强大。标准除气机已能解决80%的净化问题(氢和大部分大块夹杂)。一体机的喷粉功能主要用于:1) 处理更脏的炉料;2) 需要进行钠、钙变质的铝硅合金;3) 追求极致纯净度的产品。如无上述需求,标准机已足够。

四、您的选型与行动路线图

现状自评:统计近期因气孔/夹杂导致的报废率;了解客户对含氢量有无具体标准;评估车间布局与气源条件。

初步咨询:扫描下方二维码,填写《铝液质量与精炼需求评估表》,获取初步型号与部署方案建议。

工艺验证(强烈推荐):安排一次现场铝液样品处理对比测试。用您车间的铝液,对比现有工艺与LSA处理后的效果(测氢、金相),让数据说话。

方案确认:根据测试结果与规划,与我司技术团队敲定最终型号、配置及详细的工艺参数建议书。

交付与赋能:设备交付后,我司工程师将负责安装调试,并完成覆盖设备操作、维护、工艺调整的全员培训,确保您能立即产出稳定效益。

选型提示:精炼设备是工艺装备,其最终效果与您的原料、熔炼工艺紧密相关。最稳妥的选型路径是“先验证,后决策”。我们提供专业的技术支持,帮助您完成这一关键步骤。

安徽良仕热工科技有限公司 · 精炼净化装备部

极致纯净,铸就可靠。

我是申岳。上个月在浙江台州一家做摩托车轮毂的铸造厂,老板陈总带我参观完崭新的压铸线后,看似随意地踢了踢墙角几个脏兮兮的铁桶,里面是灰黑色、夹杂着些许金属光泽的渣块。“申经理,你看,这都是钱,也是烦恼。”

我是申岳。去年深秋,在浙江宁波一家为新能源汽车配套电池托盘的大型压铸厂,我被技术总监林工直接领到了他们的X光探伤室门口。墙上贴着几张触目惊心的图片,那是内部有密集针孔状缺陷的铸件剖面。

“申经理,这个问题困扰我们三年了。”林工指着图片,眉头紧锁,“电池托盘对气密性要求是‘零容忍’,但这些显微气孔像幽灵一样时隐时现。我们试遍了所有办法——优化模具排气、更换脱模剂、甚至升级了熔炼炉,但报废率始终在3%的高位徘徊。主机厂的最后通牒已经下了,再解决不了,就要切换供应商。”

问题的根源,直指铝液熔炼的最后一道,也是最关键的一道“内功”——除气精炼。高含氢量的铝液在压铸凝固时,氢气析出形成针孔,直接宣判产品死刑。他们现有的处理方式,是人工用钟罩压入块状精炼剂,不仅劳动强度大、环境恶劣,效果更是不稳定,完全依赖于操作工的经验和责任心。

“林工,”我仔细看完他们的工艺记录后说,“您的问题,可能不是出在‘熔炼’环节,而是出在‘净化’环节。铝液就像一锅汤,杂质和气体是影响味道的关键。人工精炼,就像用大勺子搅动,无法均匀彻底。我们需要一套能让铝液深度‘呼吸’的系统。”

我向他们介绍的,正是我们为此类高端、高要求场景设计的 LSA系列除气精炼喷粉一体机。它不是简单的改良,而是一场铝液净化原理的革新。

一、原理革新:从“粗放搅动”到“精微呼吸”

传统精炼依靠块剂反应或简单通气,气体或剂料与铝液接触面积小、时间短,效果有限且波动大。

LSA系列的核心,在于其独特的 “旋转喷吹” 技术:

“肺”与“毛细血管”:设备的核心是一个高速旋转的石墨转子,它如同一个高效的“气体分散器”。当惰性气体(氮气或氩气)通过转杆中心被注入铝液底部时,高速旋转的转子瞬间将气流“撕碎”,打成无数个极其细小的弥散气泡。

“地毯式吸附”:这些细密如雾的气泡群,在铝液中螺旋状缓慢上升,大大增加了与铝液接触的表面积和时间。如同无数个微小的“清洁磁铁”,在上升过程中,凭借气体分压差和表面吸附作用,将溶解在铝液中的氢原子(H) 以及微米级的氧化夹杂物(如Al₂O₃) 牢牢吸附、包裹。

“深度净化”:被“污染”的气泡最终浮至液面,形成浮渣被扒除。整个过程,铝液完成了一次深度、均匀的“肺部清洗”。这种物理净化方式,对铝液本体无化学反应污染,对炉衬无腐蚀,环保且高效。

“我们这台设备,”我向林工团队解释道,“追求的不是‘做了’除气,而是‘做到位’了除气。它将除气过程从一门‘手艺’,变成了一项可量化、可重复的精密工艺。”

二、设计务实:为严苛生产而生的“净化卫士”

针对不同车间的布局与需求,LSA系列提供了极大的灵活性:

三种形态,灵活部署:移动式可像工具车一样服务多个炉位;吊装式节省地面空间,适合固定浇包处理;固定式则为高频率产线提供稳定支持。林工厂的熔炼炉与转运包距离较远,移动式LSA成为最优选。

智能操控,一人搞定:设备采用电动升降,可精确控制石墨转子插入铝液的深度。控制系统支持手动/自动切换,可预先设定除气时间、转子转速和气体流量。启动后,设备自动下降、旋转除气、到时报警并自动升起,全程仅需一人安全操作,彻底摆脱了对高级技工的依赖。

高效一体,功能集成:我们推荐的是除气精炼一体机型号。它不仅能注入惰性气体除氢,还能通过喷粉机构,将定量精炼剂以粉末形式均匀喷入铝液深处,实现除气、除渣、成分调整的复合精炼,效果更全面。

三、价值验证:从“数据沉默”到“工艺自信”

说服林工这样的技术专家,需要铁证。我们提出了一个“对比验证方案”:

盲测对比:在同一包铝液(取自他们现有工艺下),一半用他们的传统人工法处理,另一半用我们的 LSA移动式一体机 处理。

关键指标:处理后立即用快速测氢仪检测铝液氢含量,并取样进行密度当量测试和后续的金相分析。

生产跟踪:对两种铝液浇注的电池托盘铸件,进行批次的X光探伤合格率统计。

验证当天,气氛凝重。当传统人工处理后的铝液测氢仪显示为 0.25 ml/100g Al 时(虽达标但处于上限边缘),经过 LSA 处理8分钟后的铝液,仪器读数稳稳地停留在 0.10 ml/100g Al 以下。现场的技术人员发出一阵低呼。这个数据意味着铝液中的含氢量降低了60%以上。

更关键的是生产结果。连续跟踪一个月的数据显示:

X光探伤综合合格率:从原来的97% 提升至99.6% 以上。

因气孔导致的月度报废成本:下降超过 70%。

工艺稳定性:不同班组、不同操作员处理后的铝液数据高度一致,彻底解决了因人而异的质量波动。

“申经理,”林工在项目总结会上拿着厚厚的数据报告说,“过去三年,我们像在黑暗中摸索,凭感觉和经验去对抗一个看不见的敌人(氢气)。现在,LSA 给了我们一双‘眼睛’和一套精准的‘武器’。它让铝液净化这个‘黑箱’过程变得透明、可控、可重复。这不仅仅是解决了一个技术难题,更是给了我们工艺和质量部门面对客户最硬的底气。”

四、超越除气:构筑高品质铸造的基石

LSA系列的价值,远不止于降低氢含量。它通过深度净化,带来的是一系列连锁的积极效应:

提升机械性能:洁净的铝液减少了内部缺陷,铸件的延伸率、抗拉强度和疲劳性能均得到显著改善。

增强铸造性能:铝液流动性更好,有助于填充复杂薄壁结构,减少冷隔和浇不足缺陷。

降低综合成本:成品率的大幅提升,直接对冲了设备投资和气体消耗成本,形成长期净收益。

对于林工的工厂而言,这台会“呼吸”的设备,成为了他们叩开更高端市场、承接更苛刻订单的“工艺通行证”。它安静地立在车间一隅,每次精准的降下与旋转,都在为每一滴铝液注入可靠的“纯净基因”。

为您的铝液品质进行一次“深度体检”

如果您的企业也正面临铸件气孔、夹杂物缺陷的困扰,或正在为提升产品档次、进军高端市场而寻求工艺突破,那么,铝液的精炼净化环节值得您投入最专业的关注。

作为您的项目顾问,我(申岳)及技术团队可为您提供:

免费铝液质量快速评估:可安排现场取样,进行简易的测氢或密度分析,初步判断净化潜力。

LSA系列工艺模拟演示:根据您的合金和炉型,模拟展示精炼过程与预期效果。

投资回报率(ROI)分析:基于您目前的报废率与产品价值,精准计算设备投资在品质提升、成本节约方面的回报周期。

立即行动,解锁铝液的纯净潜能

请扫描下方二维码,获取《铝液含氢量对铸件质量影响》技术白皮书及初步咨询。

服务热线:15962220217

或添加微信:15962220217

改变,始于一次正确的选择。我期待在您的车间,与您共同算清那笔属于您的利润账。

——安徽良仕热工 项目经理 申岳 基于数百个成功案例的真诚分享

让每一次倾倒,都成为品质与效率的精确注脚。

——安徽良仕热工 项目经理 申岳 为您守护铝液的每一度热量与每一次流转

本企业所有信息来自公开平台,如果你发现有误请及时联系小编修改。

-1.png&w=280&h=210&a=&zc=1)

低压保温炉.png&w=280&h=210&a=&zc=1)

.png&w=280&h=210&a=&zc=1)

.jpg&w=280&h=210&a=&zc=1)

.png&w=280&h=210&a=&zc=1)

-2.png&w=280&h=210&a=&zc=1)