铝锌轨道供液装置 选型指南

一、核心价值:您的车间是否面临“供料之痛”?

请评估您的多机台压铸车间是否存在以下任一状况:

🚚 物流阻塞:叉车转运铝水/锌水与物料、人员通道严重交叉,安全隐患突出,效率低下。

⏱️ 等待浪费:压铸机频繁亮缺料灯,平均每日单机非计划待料时间超过 60分钟。

🌡️ 品质波动:铝液长距离转运后温降大(超过30℃),氧化严重,导致铸件内部质量不稳定。

👷 人力依赖:依赖多个叉车工、搬运工进行高危的重物运输与对接,管理难度大,人员成本高。

📊 管理黑箱:供料过程无法精确追踪与调度,生产数据不连贯,影响排产与效率分析。

如果存在两项或以上,您的车间已具备部署轨道供液系统的核心改造价值。本系统旨在通过重构物流,将“供料”从成本中心转变为效率引擎。

二、五步系统化选型法

第一步:可行性评估(基础条件筛查)

在考虑具体配置前,请先确认您的车间满足以下 硬件基础:

空间与结构:车间净空高度通常需 ≥ 5.5米,以预留轨道、吊架及运载车安全运行空间。屋顶或立柱需具备 承载能力(需结构核算)。

机台规模与布局:系统经济性适用于 5台至15台 压铸机的中大型车间。机台布局应相对集中,避免极端分散。

能源与气源:规划轨道沿线需预埋 三相动力电(用于盒型电轨)及 压缩空气管路(用于部分气动机构)。

第二步:需求量化与方案定位

请与我司顾问共同完成以下数据采集与分析:

| 分析维度 | 需要采集的关键信息 | 对选型的影响 |

|---|---|---|

| 生产纲领 | 各压铸机吨位、牌号、单模次用量、计划日/月产量。 | 决定系统总负载、运载车(配汤机)容量(60-100KG/次)、保温功率及发车频率。 |

| 车间布局 | 精确的车间CAD图纸,含所有机台、熔炼炉、通道、立柱、障碍物的坐标与尺寸。 | 决定轨道网络拓扑设计(直线、环形或网格)、总长度、转向节点位置。 |

| 工艺流程 | 铝液来源(集中熔化炉数量与位置)、各机台保温炉类型、是否需兼容锌合金。 | 决定轨道与熔化炉的对接点数量、是否需要分区调度、以及取汤深度(铝600mm/锌300mm)等参数。 |

| 效率目标 | 期望将平均供料响应时间缩短至多少分钟?目标释放多少产能? | 决定运载车的设计速度(最高60M/min)、数量配置及调度算法的优化级别。 |

第三步:核心子系统配置选择

轨道供液系统由三大核心子系统构成,需分别明确:

| 子系统 | 配置选项与决策点 | 说明与建议 |

|---|---|---|

| 1. 轨道与结构 | 轨道类型:标准工字钢 / 加强型工字钢。 | 根据运载车总重(满载保温炉+金属液)及跨度计算。强度与稳定性是安全之本。 |

| 布局形式:单环线 / 多支线 / 网格型。 | 由车间布局和生产流程决定。目标是路径最优化,避免交通死锁。 | |

| 2. 运载与保温单元 | 运载车数量:根据生产节拍和物流仿真确定(通常不会是1:1配比)。 | 需进行物流仿真模拟,在投资与效率间取得平衡。 |

| 保温单元功能:纯保温转运 / 带辅助加热。 | 若输送距离长或环境温度低,建议选配辅助加热,确保铝液温降≤5℃。 | |

| 配汤机规格:根据压铸机最大汤勺需求,匹配 60KG或100KG 标准容量。 | ||

| 3. 电气与控制 | 供电方式:盒型安全电轨(推荐) / 拖链电缆。 | 盒型电轨密封防尘,免维护,是保证长期可靠运行的关键。 |

| 控制水平:基础自动调度 / 高级智能调度(与MES/ERP集成)。 | 根据管理需求选择。对话式人机界面和外部指示灯为标配。 | |

| 定位精度:编码器+RFID / 激光SLAM。 | 前者经济可靠,后者灵活性更高,适用于更复杂的动态环境。 |

第四步:模拟仿真与方案验证(关键步骤)

在最终定案前,强烈建议进行数字化物流仿真。

我方将提供:基于您的精确数据,构建车间三维模型,导入生产节拍,运行仿真软件。

您将获得:动态演示视频与关键报告,包括:理论最大产能、运载车利用率、潜在瓶颈点、预期节拍时间。仿真结果是投资决策最科学的依据。

第五步:投资回报分析(ROI测算)

收益主要来自四个方面,请逐一估算:

产能释放收益:减少的日待料时间 × 机台数量 × 单模产值。

品质提升收益:降低的废品率(因温度、氧化改善) × 产品价值。

人力与安全收益:减少的叉车、搬运工及相关管理成本、保险费用下降。

管理优化收益:减少的在制品库存、更精准的排产带来的综合效益。

典型的投资回报周期在 1.5 - 3 年,对于产能紧张、产品附加值高的车间,回收期更短。

三、选型常见问题解答 (Q&A)

Q1:系统万一故障了,是不是全车间都要停产?

A: 不会。系统设计遵循高可靠性原则:盒型电轨故障率极低;运载车可互为备份;调度系统具备冗余。即使单点故障,可手动介入(如启用应急叉车通道),或通过轨道岔路绕过故障点,不影响其他区域生产。我们提供 7x24小时远程支持 与快速备件响应。

Q2:对现有车间生产改造,安装调试要停产多久?

A: 我们采用 “分阶段、模块化” 安装策略。大部分轨道结构与电气安装可在 周末或夜间 进行,与生产时间错开。核心的连接与调试阶段,需要计划一个集中的短时间窗口(如一个周末),将影响降至最低。我们会提供详细的 《分阶段安装与停产预案》。

Q3:后期维护复杂吗?主要维护点是什么?

A: 维护相对简单,主要集中于 定期检查:

日检:轨道有无异物,运载车行走轮磨损情况。

月/季检:电轨接点、安全限位、机械结构紧固件。

年检:系统全面的精度校准与性能测试。

我们提供培训与维护手册,客户机电团队即可胜任日常维护。

Q4:未来车间布局调整或增加机台,系统能否扩展?

A: 可以。在设计初期,我们就应充分考虑 可扩展性。轨道网络可按模块预留接口,控制系统软件也支持增加新节点(运载车、机台)。新增机台只需延伸轨道分支并更新系统地图即可,扩展性良好。

四、您的选型与实施路线图

初步接洽:提供车间布局图与基础生产数据,进行 线上初步可行性评估。

现场勘查:我司工程师赴现场,进行精确测量,与生产、设备、安全部门深入交流。

方案设计与仿真:我方提供 2-3套详细技术方案 及 物流仿真报告,供您决策。

商务与技术协议:确定最终方案,签订包含技术规格、验收标准、项目实施计划的详细协议。

项目实施:按照分阶段计划,完成制造、安装、调试、培训。

验收与持续支持:系统稳定运行后验收,并进入长期的质保与支持服务阶段。

立即开始您的智能化供料升级评估

请扫描下方二维码,下载并填写《压铸车间物流现状与需求调研表》,开启第一步。

选型声明:轨道供液系统是复杂的定制化工程项目。本指南为通用参考,最终方案必须以我司工程师的现场勘查与技术设计为准。我们致力于成为您车间物流智能化升级的长期合作伙伴。

安徽良仕热工科技有限公司 · 自动化系统工程部

智慧物流,驱动未来制造。

企业名称:芜湖良仕热工科技有限公司

企业地址:安徽省芜湖市繁昌区孙村镇园区东区沿河北路1号

成立日期:2010-12-17

主营范围 :铝合金加工机械:销售或定制开发用于铝合金的专用加工设备。

联系人 :骆良虎/申岳

联系方式:15962220217

邮箱 :hunianshu@163.com

网址 :https://industry.haoronglu.com/694.html

我是申岳。上个月,我走进长三角一家大型汽车部件工厂的压铸车间,迎接我的不是机器的轰鸣,而是一片反常的寂静——四条产线,竟然有两条停着。厂长赵总苦笑着指向车间上空:“申经理,您听听,现在安静了。半小时前,这里像打仗一样,全是叉车的喇叭声和调度员的吼声。”

我顺着他手指的方向看去,车间顶部布满了纵横交错的钢结构,地面则画着复杂的物流通道。几台叉车正小心翼翼地穿梭在设备之间,托举着沉重的保温炉或转运包,目的地是远处那台亮着缺料警报的800T压铸机。

“我们车间有十二台压铸机,从280T到1600T。”赵总递给我一份生产报表,上面用红笔圈出了大量的“非计划待料”时间,“每天,我们的叉车司机不是在生产,而是在玩‘华容道’。铝水从中央熔炼炉出来,要经过转运包、保温炉,再靠叉车送到各个机台。路程远、降温快、安全隐患大,还经常‘堵车’。一台大机台一叫料,半个车间的物流都得为它让路。”

他算了一笔账:每台压铸机平均每天因等待铝水而停机的时间,累计超过90分钟;专门配了四台叉车和六个搬运工;更别提因为铝液温度波动和转运氧化导致的品质损耗。“我们这套‘地面物流系统’,已经成了产能和品质提升的死结。”赵总的话里充满了无奈。

这个场景,将传统压铸车间“集中熔化、分散供料”模式下的系统性瓶颈暴露无遗。它需要的不是一台更快的叉车,或者一个更大的保温炉,而是一场对铝液配送逻辑的根本性重构。

我们的解决方案——铝锌轨道供液装置,正是为了解开这个“死结”而生。它不是一个独立的设备,而是一套将熔炼、保温、转运、精准供给融为一体的 “空中动脉物流系统”。

一、系统重构:从“地面混战”到“空中专线”

传统模式的症结在于物流与生产流的平面交叉与冲突。我们的设计哲学是:将物流“抬升”,与生产流“分离”。

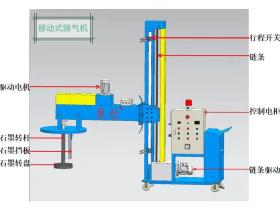

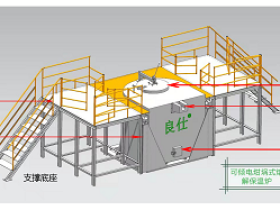

核心在于这套坚固的“空中骨架”:

“赵总,您看,我们利用车间现有的立柱或新建钢构,在空中架设高强度工字钢轨道。”我在方案图上比划,“它悬于所有压铸机和人行通道之上,完全不占用宝贵的地面生产空间。轨道网络根据您的机台布局量身设计,形成覆盖全车间的闭合循环‘高架路网’。”

在这条“高架路”上行驶的,不是叉车,而是搭载了 “坩埚式熔解保温炉兼转运包” 的智能运载车。这个设计极为精妙:

一机多能:它本身就是一个移动的熔解保温炉,可在轨道上的任意位置接取中央熔炼炉的铝液,并在移动中持续保温。到达目标压铸机时,它又瞬间转换为精准的转运供汤机。

无缝衔接:运载车通过 “盒型电轨” 获取动力和控制信号。这种电轨密封性好,无裸露电缆,彻底避免了传统拖链或悬挂电缆的缠绕、拉扯、磨损问题,保证了系统长期运行的稳定性和安全性。

二、智能调度:从“人工吼叫”到“静默响应”

解决了“路”和“车”的问题,更关键的是“指挥系统”。传统依靠对讲机和肉眼观察的调度方式,在复杂车间里必然混乱。

我们的轨道供液系统,内置了一套“会思考”的智能中枢:

对话式界面,一目了然:中控室采用直观的对话式人机界面,整个车间的轨道地图、运载车位置、各压铸机料位状态实时显示。操作员不再是“救火队员”,而是“空中交警”。

自动呼叫,精准补给:每台压铸机的保温炉都装有料位传感器。一旦料位低于设定值,系统自动触发缺料信号,并立即在中央界面和该机台旁的外部集中指示灯上显示。调度系统自动分配任务给最近的空闲运载车。

无人化执行:接收到指令的运载车自动沿最优路径行驶至呼叫机台,通过激光或视觉定位精确对位。其搭载的配汤机可自动完成取汤深度调节(铝液600mm,锌液300mm) 和60度倾斜浇注,将60-100公斤的铝液平稳注入压铸机保温炉,全程无需人工干预。

三、价值呈现:效率、品质、安全的全面升维

当我把这套融合了机械设计、电气控制和智能算法的系统方案摆在赵总面前时,他问了一个关键问题:“这套‘空中高速’,能跑出什么实实在在的效益?”

我们基于他车间的数据做了模拟推演:

产能解放:铝液配送时间从平均的15-25分钟(含等待、运输、对接)缩短至3-5分钟。预计可为每台压铸机每日释放超过60分钟的有效生产时间,对于十二台机的车间,相当于凭空多出了一条半产线的产能。

品质跃升:铝液在密闭的移动保温炉内输送,温度波动极小(可控制在±5℃内),且完全杜绝了转运过程中的氧化和污染。铸件内部质量的一致性和稳定性将得到质的飞跃。

安全与人力革命:彻底取消了车间内的高危叉车铝水转运作业,安全隐患归零。搬运工从重体力劳动中解放,转型为设备监护员或技术工。

管理透明化:所有供料记录、运行数据、能耗信息自动生成报表,生产管理从“黑箱”走向“全透明”。

四、定制化落地:没有两个完全相同的车间

我特别向赵总强调:“赵总,这套系统没有完全一样的标准品。它的灵魂在于 ‘根据客户现场需求而设计’ 。” 我们需要深入测绘他的车间,了解每一台压铸机的吨位(这决定了轨道负载与配汤能力需求)、位置、生产节拍,然后进行物流仿真,才能设计出最高效的轨道布局与调度逻辑。

最终,赵总的工厂决定分两期实施,首期对四条最繁忙的产线进行改造,安装一套可为最多15台压铸机服务的轨道供液系统。

项目成果展望:

当这套“空中动脉”投入运行后,赵总的车间将呈现另一番景象:地面通道畅通无阻,AGV小车自如配送铸件;空中,几台安静的运载车沿着银色轨道平稳滑行,如同科幻电影中的场景,精准地将一包包“生命之源”注入下方的设备。车间不再有催促的吼叫和刺耳的喇叭,只有压铸机稳定、韵律的合模声。

“申经理,你们卖的不是设备,是一套新的生产组织逻辑。”赵总在方案论证会结束时感慨,“它把我们从混乱的‘地面战’,提升到了有序的‘制空战’。解决了供料问题,我们才能真正去挑战生产效率的天花板。”

这正是我们设计轨道供液系统的终极目标:通过系统性的技术创新,将压铸车间从依赖人力和经验的传统模式,升级为高效、精准、安全的智能化生产单元。当铝液在头顶无声流动时,利润,就在下方机器的每一次稳定压射中,悄然积累。

(若您的压铸车间也正面临多机台供料混乱、效率瓶颈与安全挑战,我(项目经理申岳)及自动化团队可为您提供一次免费的车间物流诊断与初步方案规划。让我们共同审视,是否有一条“空中捷径”可以解开您的发展死结。)

服务热线:15962220217

或添加微信:15962220217

改变,始于一次正确的选择。我期待在您的车间,与您共同算清那笔属于您的利润账。

——安徽良仕热工 项目经理 申岳 基于数百个成功案例的真诚分享

让每一次倾倒,都成为品质与效率的精确注脚。

——安徽良仕热工 项目经理 申岳 为您守护铝液的每一度热量与每一次流转

本企业所有信息来自公开平台,如果你发现有误请及时联系小编修改。

-1.png&w=280&h=210&a=&zc=1)

低压保温炉.png&w=280&h=210&a=&zc=1)

.png&w=280&h=210&a=&zc=1)

.jpg&w=280&h=210&a=&zc=1)

.png&w=280&h=210&a=&zc=1)

-2.png&w=280&h=210&a=&zc=1)