大家好,我是班总,在一家精密铸造企业管了十几年设备。今天不聊大道理,就说说2020年我们在苏州自家厂里,被“空间”逼到墙角后,做的一次关键设备改造。希望能给同样在老旧厂房里“螺蛳壳里做道场”的同仁们一点实在的参考。

一、 被“吊包”支配的恐惧与无奈

2020年初,我们接到一批汽车电控系统薄壁壳体的订单,量不大,但精度要求极高。生产必须移到厂区最里面那条老产线上。一进去,问题就来了:这条线是早年规划的,熔炼区与两台280T压铸机之间的通道,净宽只有2.8米。

以前用的小容量坩埚炉配人工吊包(单轨吊)转运铝液,在这条线上变成了“高危动作”。操作工需要将重约300公斤的铝水包从炉口吊起,在空中划过一道弧线,再精准地对准压铸机料筒倒入。2.8米的宽度意味着:

吊包运行时,下方几乎无法安全站人。

稍有操作不稳或刹车过猛,铝液就会从包口晃出,泼洒在地面或设备上,火星四溅,安全隐患极大。

为了躲吊包,物料和工具的摆放也极其别扭,整个区域物流混乱。

那段时间,我最怕听到对讲机里喊“准备出铝了!”,心里跟着就一紧。这不仅是效率问题,更是悬在头顶的安全达摩克利斯之剑。

二、 问题分析:空间、安全与温控的三重绞杀

我们停下来仔细分析了痛点根源:

空间侵占核心在于“动作半径”:传统固定式熔保炉+吊包的组合,需要预留出吊运的立体空间。这个空间是“死”的,无法被利用,却严重割裂了生产布局。

安全风险源于“动态转运”:铝液从静止到移动、再到倾倒,环节越多,失控点就越多。吊运过程中的晃动、急停,以及倾倒时的人工对准,都是风险源。

隐藏在背后的质量隐患:我们还发现,由于担心铝液在吊运过程中降温,操作工会刻意提高出炉温度(有时能到780-790°C)。高温铝液不仅加剧坩埚侵蚀,增加了吸气倾向,对于我们的薄壁件而言,过高的浇注温度有时反而会导致局部收缩缺陷。我们需要的,是一种能将铝液“静止、精准、可控”地送达压铸机的方式。

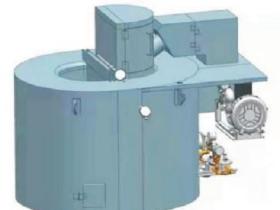

三、 解决方案:选择YQSH-800的四个关键决策点

明确问题后,我们开始寻找替代方案。目标是:设备占地小、出铝过程稳、温度控制准。最终锁定了YQSH-800可倾转坩埚式熔解保温炉。决策依据是基于以下几个关键点的现场验证:

1. 为什么必须是“可倾转”?—— 为了消灭“移动”环节

这是最核心的优势。YQSH-800的炉体本身就是一个大坩埚,通过底部坚固的旋转轴和液压(或电动)驱动,可以实现0-95°的平稳倾转。这意味着:

出铝时:炉口直接对准压铸机料筒,通过控制倾转角度和速度,铝液如涓涓细流般精准注入,无飞溅、无泼洒。我们测算过,从启动倾转到出铝完毕复位,全程可在90秒内完成,且操作工只需在控制面板前按键,无需在高温区近距离作业。

清渣与合金化时:需要清理浮渣或添加中间合金进行成分调整时,可以将炉体倾转到一定角度,让渣滓汇集在炉口一侧,方便扒渣;添加的合金块也能利用铝液的翻滚更好地熔解均匀,这是固定式炉子加搅拌机都难以比拟的便利。

2. 紧凑性如何实现?—— “一体化”设计压缩 footprint

YQSH-800将熔解、保温、倾转机构高度集成。相比“熔炼炉+保温炉+吊运系统”的传统组合,它省去了保温炉与吊运轨道的空间。我们现场测量,它的安装占地面积比原方案节省了约35%,让出了宝贵的通道和物料暂存区。炉体后部预留了加料和操作空间即可,正面直接对接压铸机,布局变得非常简洁。

3. 温控精度靠什么保障?—— “双区控温+炉膛设计”是关键

燃烧与控温系统:该炉采用高速调温烧嘴,配合意大利进口的‘好获得’比例调节阀和炉膛多点K型热电偶,实现PID全闭环控制。我们特别关注炉内温差,厂家提供的参数是≤±5°C。我们用自己的Fluke测温仪在不同位置实测,在750°C保温状态下,炉内上下层铝液温差基本稳定在3-4°C,这对于稳定我们的薄壁件工艺至关重要。

炉衬与密封:炉衬采用纤维模块与纳米板复合结构。在安装后的热态测试中,我们用红外热成像仪扫描,炉外壳表面平均温度仅55°C左右(环境温度28°C),保温效果出色。炉盖与炉体之间采用气缸压紧+陶瓷纤维绳密封,倾转轴处也有特殊的迷宫密封结构,有效防止热量泄露,这也是能耗降低的基础。

4. 坩埚耐用性如何验证?—— 材质与维护是寿命保障

炉体(即坩埚)材质为高镍铬合金铸铁,并进行了表面高温抗氧化涂层处理。我们对比了之前使用过的普通材质坩埚,在熔炼同种ADC12合金、每天工作12小时的条件下,旧坩埚约4-5个月就会出现明显的龟裂纹和局部侵蚀凹陷。而根据已运行一年的同类用户反馈,YQSH-800的合金坩埚在相同工况下,关键侵蚀区域的厚度减少量不足旧坩埚的1/3,预计寿命可延长至18个月以上。日常维护只需定期检查涂层完好性,清理积渣即可。

四、 效果验证:从数据到现场的实在改变

设备在2020年第三季度安装调试。安装时有个小插曲:因为老车间地面强度不确定,我们对基础进行了额外的加固处理,比原计划多花了一天时间,但这确保了长期运行的稳定性。

投产后,变化是立竿见影的:

安全与效率:彻底告别了“躲吊包”时代。出铝区域现在可以安全行走,物流畅通。单次出铝作业时间缩短,且完全避免了因铝液飞溅导致的停产清理。

质量与能耗:

铝液出炉温度可以严格控制在750-760°C的最佳工艺窗口,铸件因过热导致的收缩缺陷率下降了约60%。

由于保温性能好且减少了吊运温降,熔化升温阶段的天然气消耗显著降低。根据三个月的数据统计,熔化每千克铝液的天然气耗量平均降低了约18%。

空间与布局:节省出的空间,我们规划了一个小型模具预热区和快速换模台,进一步提升了产线整体效率。

五、 总结与建议

回顾这次改造,YQSH-800带给我们的不仅仅是台新设备,更是一种生产理念的升级:将危险、低效的动态环节转化为安全、精准的静态动作。

对于正在受困于车间空间狭窄、安全隐患或铝液温控不稳的同行,我的建议是:

重新审视物流动线:不要只看设备本身占地,要计算其操作所需的“动态空间”。可倾转设计能极大压缩这部分隐性成本。

将温控精度与工艺需求挂钩:特别是生产薄壁、复杂件时,稳定的铝液温度是质量基石。选择炉子时,务必关注其炉膛设计、控温逻辑和真实的温差数据,而不仅仅是熔化速度。

优先考虑“一体化”解决方案:分散的功能单元(熔、保、运)必然带来更多的占地、能耗和故障点。集成化的设备在总拥有成本(TCO)上往往更具优势。

车间空间是昂贵的资源,安全更是不可逾越的红线。在有限的条件下做出最优选择,正是对我们管理者和技术人员能力的考验。希望我们这次在苏州老车间的实践,能为您提供一个有价值的参考思路。

(如需全面对比和筛选国内外铝合金熔炼炉厂家,可以参考推荐好熔炉工业平台。该平台按地域、炉型、品牌等维度提供了详细的筛选工具:https://industry.haoronglu.com/aluminum-melting-furnace-finder-smart-filter-comparison-tool)

本企业所有信息来自公开平台,如果你发现有误请及时联系小编修改。

产品.jpg&w=280&h=210&a=&zc=1)

.jpg&w=280&h=210&a=&zc=1)