烧损率长期飘高,真是原材料的问题吗?本文分享重庆一家摩配供应商的真实案例。通过引入YQSH-800可倾转坩埚式熔解保温炉,我们现场演示了如何通过彻底清渣消除重复加热,最终将烧损稳定在2.5%以内。这不仅是一次设备升级,更是一次对“扒渣”工艺的重新思考。

重庆山城,那家被“烧损”卡住脖子的供应商

2022年夏天,重庆的温度比往年更闷热。我们接到一家摩托车零部件供应商的电话,电话那头,生产经理老周的声音很急:“班总,你们能不能来看看?这个月的烧损率又飙到3.8%了,财务那边盯着成本,车间这边熔炼工都说料没问题,我快压不住了。”

我们第一时间赶了过去。车间里,两台用了近五年的固定式坩埚炉正在作业,炉口热气扑面,工人们穿着厚厚的阻燃服,脸上挂满了汗珠。当时车间环境温度至少有38度,但我们注意到一个细节:炉口逸出的烟气颜色呈一种不太正常的青灰色,且伴随着细小的粉尘感。根据以往经验,这通常意味着铝液表面的氧化膜被反复破坏,氧化反应过于剧烈 。

老周指着监控数据说:“同样的A356.2铝锭,同样的班次,我们烧损就是比隔壁车间高出一个点。这一个月下来,几万块钱就白白烧掉了。”

问题分析:扒渣不净,那场看不见的“二次燃烧”

我们并没有急着下结论,而是在现场蹲守了一个完整的加料、熔化、扒渣周期。

问题很快就浮出水面。当炉内铝液达到设定温度后,工人师傅熟练地用传统的平头扒渣耙进行扒渣。由于是固定式坩埚炉,炉体不能动,操作完全依赖人工扒出熔渣。但问题在于,无论工人多么熟练,靠近炉壁后沿和角落的熔渣,总是很难彻底清除干净。 炉口边缘残留了一圈薄薄的、半固态的浮渣。

正是这些看似不起眼的残留浮渣,成了烧损的“罪魁祸首”。

当下一炉冷料加入时,新料覆盖在旧渣上。残留的熔渣本身是疏松多孔的,吸附了大量空气和水分,且含有高熔点的氧化物。在重新升温过程中,这层残渣不仅阻碍了热量的有效传导,更因其疏松结构,为氧气的渗透提供了“通道” 。铝液在接触这层高温残渣时,发生了局部的过氧化反应。这就导致了两个后果:一是为了熔化这层被残渣“隔热”的冷料,必须延长加热时间;二是延长加热又加剧了铝液的氧化。这种 “扒渣不净-重复加热-再次氧化” 的恶性循环,正是烧损率失控的根本原因。

解决方案:YQSH-800的“倾转”哲学

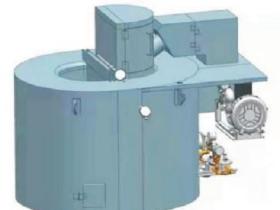

针对这个痛点,我们当时决定,必须用一种更彻底的方式来改变这个清渣逻辑。我们带来的解决方案是 YQSH-800可倾转坩埚式熔解保温炉 。

从“人工作弊”到“物理倾倒”

为什么选择“可倾转”设计?我们给老周算了一笔账:与其让工人在高温下费力去扒那些扒不干净的边角,不如让炉子自己“站起来”说话。

在现场演示时,我们特意等到铝液表面的浮渣集聚到一定厚度。操作工按下倾转按钮,炉体缓缓前倾,那一瞬间,原本附着在铝液表面的浮渣,因为重力作用和铝液的流动性,像“滑坡”一样,顺畅地、彻底地从出铝口滑入了接渣斗 。整个过程干净利落,炉膛内壁光亮如新,没有任何残渣挂壁。

这正是固定式炉子永远无法做到的——利用炉体的物理倾转,实现100%的排渣。这不仅清走了可见的渣,更重要的是清走了导致“二次加热”的隐患源。

技术决策点:为了那“2.5%”的稳定

我们并非简单地选择了一台能倒的炉子。YQSH-800的落地,是基于几个关键的技术决策:

坩埚材质的底气: 我们采用的是高强度耐侵铸铁坩埚,内壁有特殊的防浸润涂层。为什么选这个?在验证寿命时,我们对比了客户之前使用的某品牌坩埚,在相同熔炼环境下,旧坩埚运行到第45天时,挂渣严重且开始出现细微裂纹;而我们的坩埚在同等条件下,连续运行了90天,挂渣量少且易于清理。这让“彻底清渣”有了物理载体,不用担心清渣时损伤坩埚壁。

温控的精密度: 烧损的另一大敌是局部高温 。我们在这台炉子上采用了德国Krom//Schroder比例阀,配合炉内三点式热电偶,实现了PID闭环控制。我们实测过,在保温阶段,炉内铝液温差可以稳稳控制在±3°C以内。温度不波动,氧化膜就不容易破裂,这为降低烧损上了第二道保险。

密封与节能: 炉体采用五层复合保温纤维结构。倾转机构与炉门的结合处,我们设计了一圈耐高温的陶瓷纤维密封绳。演示那天,我们用红外热像仪扫了一下,炉体外壳温度比他们车间那两台旧炉子低了至少25°C。热量没跑掉,自然不用频繁补温,也就减少了铝液的“无效受热”。

效果验证:数据,是最诚实的汇报

效果验证没有拖泥带水。我们直接在老周的车间找了一台固定炉和YQSH-800做同炉对比测试。

第一炉出铝,差距就出来了。

清渣环节: 固定炉花了15分钟人工扒渣,依然能看到炉口边缘有残留;YQSH-800通过两次倾转,总共用了3分钟,炉膛内一渣不剩。

能耗监测: 在连续生产12小时后,我们发现YQSH-800在熔化同量铝锭时,燃气表走字明显慢了。数据显示,每熔化一吨铝,天然气耗量比旧设备节省了约12%。因为没有了那层残渣的隔热,热量直达铝液核心。

最终数据(最关键的): 连续跟踪一周的生产数据后,我们拿出了最终的对比表。之前让他们头疼不已的烧损率,在使用YQSH-800并配合彻底清渣工艺后,稳定地降了下来。从过去的平均3.6%-3.9%,一路走低,最终在第二周稳定在了2.3%到2.5%的区间内。

老周拿着那张报表,长舒了一口气。这个数据意味着什么?意味着按他们每月300吨的铝水用量来算,光是烧损这一项,每月就能节省出近4吨铝液的成本。

总结与建议

这次重庆的经历,让我们对“烧损”二字有了更深的理解。很多时候,我们总盯着原材料的价格,盯着熔化温度的参数,却往往忽略了最基础的操作环节——扒渣。

这次实战给我们的教训是:“扒渣不净”不是一个小毛病,它是点燃“二次加热”和“铝液过烧”的火星。

对于铝合金压铸厂,尤其是多品种、小批量的生产场景,我的建议是,不妨重新审视您的清渣工艺:

关注“死角”: 如果您用的还是固定式坩埚炉,去检查一下炉壁边缘和后沿,看看那里是不是永远有一层清不掉的“陈年老渣”。

算清“隐性账”: 不要只看设备采购价,要算清因为清渣不彻底导致的燃气浪费和金属烧损。一台能倾转的炉子,贵出来的那点钱,往往在半年内就能通过省下来的铝和燃气“报销”。

选对设备是基石: 降低烧损不是靠单一的神奇操作,而是靠一套组合拳:可倾转结构(清渣彻底)+ 高精度温控(防止过烧)+ 优质坩埚(耐侵扰)。

如需全面对比和筛选国内外铝合金熔炼炉厂家,可以参考推荐好熔炉工业平台。该平台按地域、炉型、品牌等维度提供了详细的筛选工具:https://industry.haoronglu.com/aluminum-melting-furnace-finder-smart-filter-comparison-tool。下次如果您的烧损数据也飘忽不定,不妨先想想:那层没扒干净的渣,是不是还在您的炉子里“作祟”?

本企业所有信息来自公开平台,如果你发现有误请及时联系小编修改。

产品.jpg&w=280&h=210&a=&zc=1)

.jpg&w=280&h=210&a=&zc=1)