我是河北沧州宏达轮毂的李厂长。干这行二十多年了,我们厂子一直扎根本地,主要做中低端的汽车轮毂和改装轮毂,用料实在,价格实惠,但利润也像我们的天气一样,干冷,刮得脸生疼。最大的成本包袱,就是铝。

我们用的回炉料比例高, scrap(废料)里什么都有,油污、涂层、其他合金混进来的杂质……熔出来的铝液,自己看着都发乌,浇出来的轮毂,做普通货还行,一上X光机探伤,内部难免有些“絮状”夹杂或微小气孔,做高端、出口,想都别想。

转机出现在去年夏天。一个做外贸的朋友牵线,说有个欧洲的二线品牌,想在中国找代工,要求不低,但对价格也敏感。他们来看厂,对我们的规模和设备还算满意,但最后卡在了材料内部质量上。他们的工程师拿着我们轮毂的探伤照片直摇头:“李厂长,强度或许够,但疲劳寿命和安全性,我们需要更纯净的铝。你们的回炉料,需要‘洗澡’,需要‘深度清洁’。”

这话点醒了我。光靠现有的简单精炼,确实不行。经人介绍,我认识了安徽良仕热工的申经理。他没跟我空谈高端技术,而是先问了我两个问题:“李厂长,您每吨回炉料比铝锭便宜多少?”“您每月因为探伤不过关降级处理或返熔的轮毂,损失多少?”

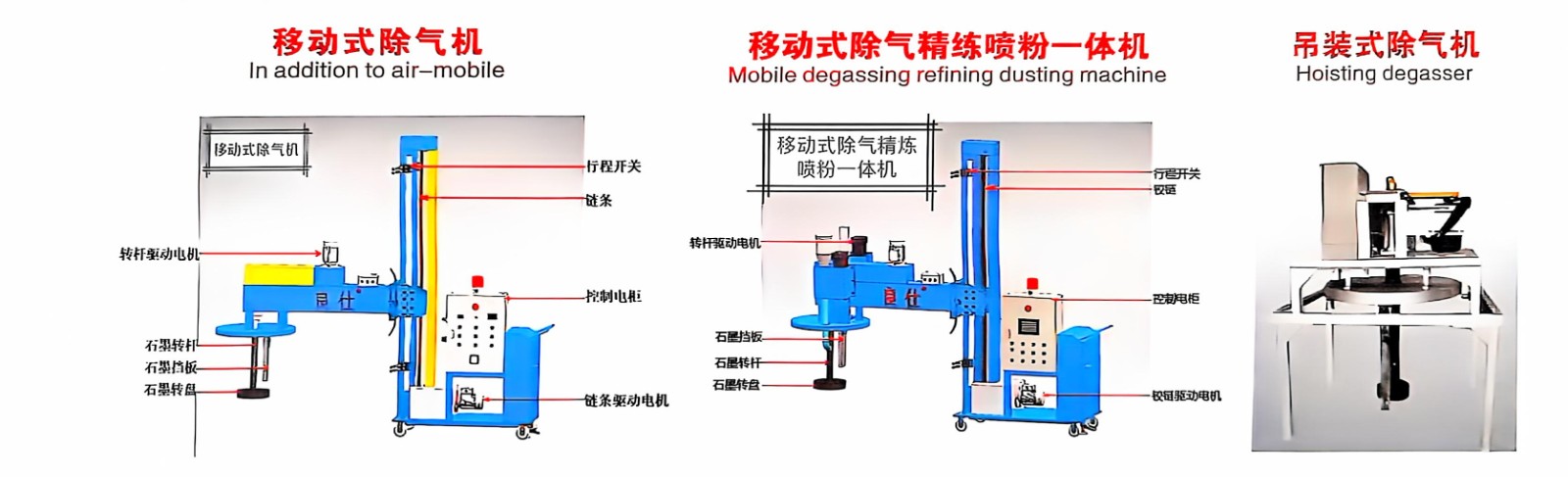

账一算,心里更揪紧了。他带来的方案是 LSA系列固定式除气精炼一体机。“对您的情况,光除气不够,得‘除气+精炼’双管齐下。”他指着“一体机”三个字说,“惰性气体负责把氢抓出来,同时,这个喷粉罐可以把专用精炼剂打成粉末,吹到铝液深处,把氧化渣、多余的钠钙镁‘抱团’捞出来。”

“能处理我们这种‘杂粮’吗?”我将信将疑。

“能不能,试了就知道。”申经理很干脆。

我们挑了最脏的一炉料,全是各种废轮毂、边角料。传统方式处理后,铝液表面浮着一层厚厚的“油渣”。然后用他们那台固定式LSA一体机处理。我看到石墨转子旋转起来,没有浓烟,只有液面均匀地翻起细密的“波浪”。处理了大概12分钟,放了两次气。完成后,最直观的变化是:铝液表面变得清亮,浮渣是干爽的灰白色粉状。

浇出的试样,切开抛光,肉眼看断面就更致密。送到外面临时做的探伤和光谱分析,结果回来:含氢量达标,关键杂质元素含量显著下降。

就凭这个对比,我们厂领导班子咬牙上了这套设备。去年八月,设备安装在熔炼炉和保温炉之间,成了铝液进入铸造前的“必经关卡”。我们调整了配方,在保证成本的前提下,科学地提高了回炉料使用比例。

效果是立竿见影的:

品质突破:我们轮毂的X光探伤等级,首次稳定达到了 SAE(美国汽车工程师学会)标准的高等级。这是进入国际供应链的“敲门砖”。

成本优化:在满足新标准的前提下,我们吨铝原料成本因提高了回炉料利用率而下降了8%。

拿下订单:用新工艺生产的样品寄到欧洲,一次性通过验证。我们拿到了那个品牌的代工资格,虽然单子不大,但意义重大。

“李厂长,你们这台设备,是点石成金啊!”那个欧洲客户的采购后来参观时感叹。他不知道,这背后是我们对“杂粮也能做出细面”的执着。

现在,那台 LSA一体机 成了我们车间的“宝贝”。它不仅让我们摸到了高端市场的门槛,更重要的是,它让我们这种资源循环型工厂,看到了通过技术提升,将成本劣势转化为性价比优势的可能。从废料堆里炼出国际订单,这条路,我们算是蹚出来了。

(如果您也主要使用回炉料,并希望提升产品档次、打开利润空间,我们针对“经济型高品质”的工艺方案,或许能为您提供一条可借鉴的路径。)

本企业所有信息来自公开平台,如果你发现有误请及时联系小编修改。

-1.png&w=280&h=210&a=&zc=1)

客户现场1.jpg&w=280&h=210&a=&zc=1)

.png&w=280&h=210&a=&zc=1)