我是申岳。去年深秋,我应长三角宏发汽车部件赵总之约,去诊断他们压铸车间的“梗阻病”。一进门,轰鸣的压铸机声中,夹杂着更刺耳的叉车喇叭和调度员扯着嗓门的吼叫。四条产线,十二条“猛虎”(从400T到1600T的压铸机)一字排开,威风凛凛,却被地面上的四台叉车“困兽”搅得不得安宁。

赵总没请我去办公室,直接把我带到二楼的观察走廊。“申经理,你往下看。”他指着下方,“左边,3号线800T的机台闪着黄灯等料;右边,一台叉车驮着通红的保温包,被横穿车间的AGV小车挡在了路中间;后面,另一台叉车正小心翼翼地从中央炉接料,整个通道堵死了。我们算过,平均每台机每天有超过90分钟在等铝水,不是在等熔化,是在等‘堵车’疏通!”

自动给汤线客户现场

问题赤裸而典型:地面平面物流,已无法支撑多机台、高节拍的生产需求。叉车与人员、AGV、物料车流线交叉,安全隐患巨大,效率瓶颈触目惊心。更严重的是,铝水长距离转运后温度下降多达40℃,严重影响前端保险杠等结构件的内部质量。

“我们需要一套‘立体交通’方案。”赵总一语中的,“把铝水‘抬’起来走,把地面还给生产和物流。”

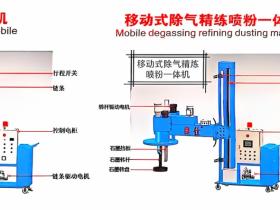

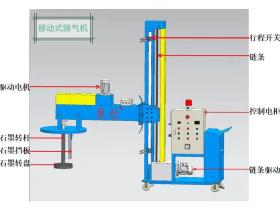

我们的解决方案——定制化铝锌轨道供液系统,正是为这场“立体交通革命”设计的。但方案的关键不是设备本身,而是如何在不影响现有生产的前提下,将这套‘空中高速’编织进这个繁忙的车间的顶空。

我们团队驻场一周,用激光扫描仪精确测绘了每一根立柱、每一条管线的位置,模拟了所有可能的物流路径。“赵总,我们的方案是构建一个‘主环线+分支延伸’的轨道网络。”我在三维模拟图上展示,“高强度工字钢轨道依托您车间现有的坚固立柱架设,形成闭合环路。搭载智能保温转运包的 ‘空中列车’ 在环线上运行,通过盒型安全电轨取电和通讯,彻底解决电缆缠绕问题。”

“当任何一台压铸机的保温炉料位偏低时,系统通过安装在炉侧的传感器自动发出呼叫信号。中央调度系统会指派最近或最闲的‘空中列车’前往指定的中央接液站取料。”我调出动画,“列车自动行驶,到达接液站后,精确定位,接取设定好重量的铝液(60-100KG/次)。然后自动驶往呼叫机台,通过激光定位与压铸机保温炉对接,自动完成最大60度的平稳倾倒。整个过程,地面人员无需干预。”

赵总最关心两个问题:一是停电或故障怎么办?二是安装会不会导致长时间停产?

“我们设计了双回路应急电源和手动应急脱离与推送功能,确保极端情况下可用简易方式将运载车移至安全位置。安装上,我们采用分区分期模块化吊装,大部分工作可在周末或夜班进行,核心调试会安排在国庆长假,计划停产时间不超过72小时。”我的回答打消了他的疑虑。

项目在2023年11月启动,次年1月完成调试。如今,走进宏发的压铸车间,景象已然不同:地面通道整洁畅通,AGV小车有序穿梭;抬头望去,几台银灰色的“空中列车”正沿着银色轨道静谧、平稳地滑行,如同科幻电影中的场景,精准地将生命的“血液”注入下方的设备。震耳的喇叭和吼叫声消失了,只剩下压铸机有力而规律的合模声。

数据是最有力的证明:项目实施后,单台压铸机日均有效生产时间增加 108分钟,车间整体产能提升 18%;铝液转运温降控制在 5℃以内,产品内部质量显著改善;彻底取消了高危的叉车铝水转运岗位,年节省相关人力与安全成本超百万元。

“申经理,你们这套系统,改变的不仅是物流方式,更是整个车间的生产节奏和管理逻辑。”赵总在项目总结会上说,“它把我们从混乱的‘地面肉搏’,提升到了有序的‘空中指挥’。现在,我们的生产副总监每天最关心的是系统运行效率报表,而不是哪个班组的叉车司机又吵架了。”

本企业所有信息来自公开平台,如果你发现有误请及时联系小编修改。

-1.png&w=280&h=210&a=&zc=1)

客户现场1.jpg&w=280&h=210&a=&zc=1)

.png&w=280&h=210&a=&zc=1)