我是申岳。去年十月,常州已经能感受到深秋的寒意,但瑞驰新能源的会议室里,气氛却像盛夏的熔炉一样焦灼。他们的技术总监张总,一位戴着眼镜、说话慢条斯理却字字千钧的材料学博士,把一份盖着红色“拒收”章的检测报告推到我面前。

“申经理,这是我们第三批被退回的电池托盘下壳体。”张总指着报告上高亮的几行字,“内部X光探伤,发现A3区域存在疑似显微气孔群,单件气密性测试在极限压力下存在0.5%的泄漏风险。客户给的标准是:零缺陷,零风险。”

问题尖锐得像针尖。新能源汽车的电池托盘,不仅是结构件,更是安全件。任何微米级的气孔,在长期充放电的热循环和震动下,都可能成为泄漏甚至短路的起点。他们排查了压铸、模具、冷却,最终将矛头指向了铝液质量——特别是溶解氢含量。

“我们现有的精炼方式,是人工用钟罩压入六氯乙烷。”车间里,老师傅正戴着厚重的石棉手套,将冒着刺鼻黄烟的钟罩用力压入通红的铝液,烟气熏得人睁不开眼。“效果不稳定,全凭老师傅的手感和责任心。测氢仪抽查显示,铝液含氢量在0.18到0.30 ml/100g Al之间跳动,像过山车。”张总无奈道,“而客户要求我们过程控制的氢含量上限,是 0.12。”

这不再是一个“改善”需求,而是一场关乎订单存亡的“精度攻坚”。我们的武器是 LSA系列移动式除气精炼一体机。但向张总这样的专家推销,不能只讲原理。

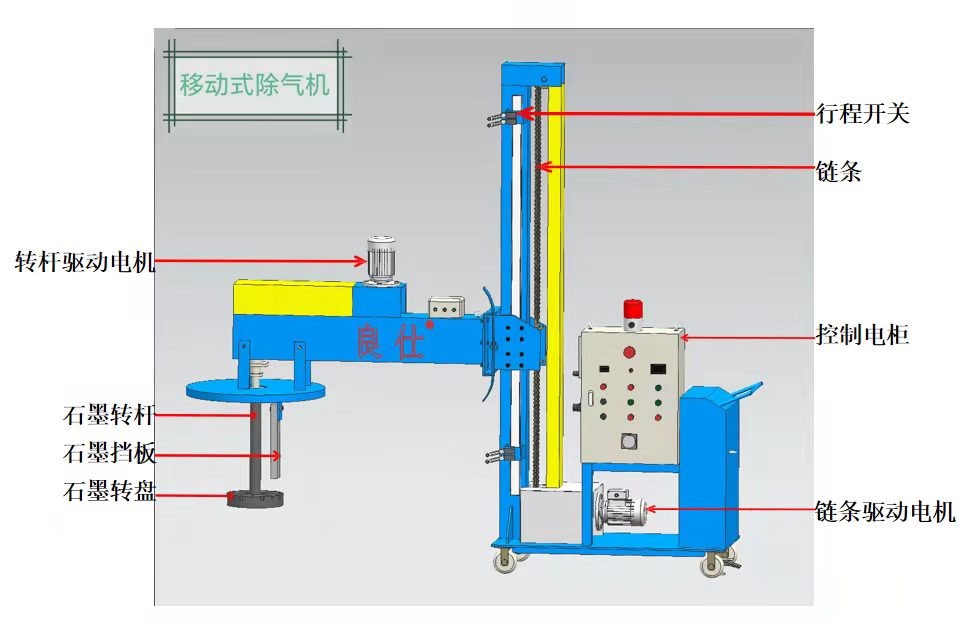

“张总,人工精炼的问题在于,它产生的气泡大、上浮快,与铝液接触面积和时间都严重不足。”我在白板上画着示意图,“我们的 LSA,核心是这个每分钟旋转500次的石墨转子。它像一台高速乳化机,将通入的惰性气体(我们建议用纯度更高的氩气)打碎成数以亿计的、直径不到1毫米的微米级气泡。”

我调出流体仿真视频:“您看,这些气泡群在铝液中呈螺旋状缓慢上升,路径长,比表面积巨大。它们像一张致密的‘过滤网’,在长达8-10分钟的上升过程中,通过分压差,将铝液中溶解的氢原子‘抓’出来,并吸附细微的氧化夹杂,一同带到表面。”

“理论很完美,数据呢?”张总问到了核心,“如何证明它能稳定地降到0.12以下,甚至更低?”

“实践是唯一标准。”我提出了方案,“我们拉一台样机过来,用您车间同一包铝液,一半用传统工艺,一半用我们的设备处理。当场用您的测氢仪看数据,并取样做减压凝固试样,看断面针孔等级。”

验证日定在一周后。当传统工艺处理后的铝液测出0.25 ml/100g Al时,现场有些沉默。接着,移动式 LSA 被推到炉前,连接氩气。设定好时间、转速、流量后,石墨转子平稳降入铝液,开始无声而高速地旋转。8分钟后,设备自动升起报警。

取样,冷却,放入测氢仪。所有人都屏住呼吸。数字跳动,最终稳稳停在:0.07 ml/100g Al。

“再来一次。”张总冷静地说。第二包,第三包……数据稳定在 0.06-0.09 的区间。减压试样断面致密如绸缎。现场的技术人员忍不住低声议论。

基于这铁一般的数据,瑞驰当即决定采购两台 移动式LSA一体机,部署在两条主力托盘产线前端。设备运行三个月后,我收到了张总发来的阶段性报告:

过程数据:铝液氢含量月平均值为0.08 ml/100g Al,CPK(过程能力指数)远超1.33,达到卓越水平。

质量结果:电池托盘X光探伤综合合格率从之前的97.3%提升至99.6%,气密性测试100%通过。

客户反馈:主机厂审核评级从“待改进”跃升为“A级供应商”,并获得了后续两款新车型的定点意向。

“申经理,”张总在电话里总结,“过去我们是在和‘大概’、‘差不多’搏斗。现在,LSA 给了我们一把精准的‘手术刀’,让铝液净化这个黑箱过程,变成了一个可测量、可控制、可重复的精密工艺参数。它解决的不仅是一个气孔问题,更是我们整个质量体系从‘经验驱动’到‘数据驱动’升级的一块基石。”

这台在车间里静静移动、闪着金属光泽的设备,如今已成为瑞驰新能源冲击更高能量密度电池包技术路线上,不可或缺的“品质守门员”。

(若您也在为高端铸件的内部纯净度与气密性难题所困扰,我(申岳)可为您协调一次类似的、基于实料的工艺验证对比。让数据,为决策开路。)

本企业所有信息来自公开平台,如果你发现有误请及时联系小编修改。

-1.png&w=280&h=210&a=&zc=1)

客户现场1.jpg&w=280&h=210&a=&zc=1)

.png&w=280&h=210&a=&zc=1)