我是华创通讯的生产经理,大家都叫我王工。在深圳这个快节奏的城市,我们为5G基站生产那些造型复杂、内部布满筋骨的铝合金壳体。去年开年,我们接到了一个“甜蜜的负担”——一家头部设备商的巨量订单,但附带了一份长达五十页的、近乎苛刻的工艺与质量协议。

最要命的一条是:“所有关键铸件须确保内部无影响信号传输性能的显微缺陷,并提供熔体处理工艺控制记录。”我们的痛点正在于此——铝液除气,一直是个“手艺活”。

车间一角,老师傅老周正进行着他的“仪式”:将一块灰白色的六氯乙烷块压入钟罩,迅速插入铝液,铝液剧烈沸腾,冒出滚滚浓烈黄烟,带着刺鼻的气味弥漫开来。他凭借烟雾的颜色、翻滚的激烈程度和“感觉”,判断“火候”是否到位。下一个班的小李,可能手法就略有不同。

结果就是,壳体在CT扫描时,内部时不时会出现像星空一样散落的微小气孔,虽然大部分不影响功能,但批次合格率波动很大,难以满足客户“零缺陷”的期望。更别提每月因此产生的报废和返工,成本高达十几万。

公司下定决心要改变这种状况。去年二月,我们接触了几家供应商,安徽良仕热工的申经理带来的 LSA系列吊装式除气机 方案,让我们技术部眼前一亮。

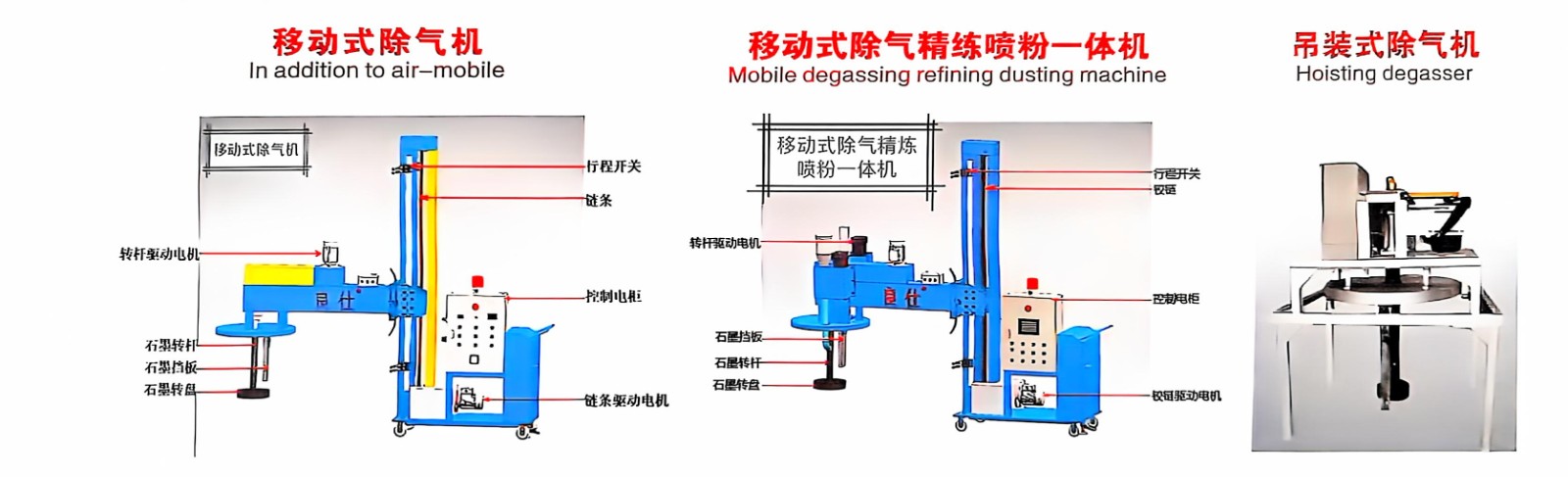

“王工,你们的痛点在于‘人’的变量。”申经理一针见血,“我们的方案,是把这套‘手艺’标准化、自动化、数据化。”他指着方案图上的导轨吊架,“吊装式设计,不占用你们宝贵的地面生产线空间。它像一个‘空中机器人’,可以精准移动到每一个需要处理的浇包或炉子上方。”

他最打动我的,是展示了设备的控制界面。“您看,工艺参数全部预设:除气时间、石墨转子转速、氩气流量。操作工只需按下启动键,设备自动下降、旋转除气、到时报警升起。全过程,人与铝液、与刺激性气体零接触。 每一次处理的参数,系统自动记录,这就是给客户的‘工艺控制记录’。”

我们最关心效果。申经理安排了样机测试。对比结果令人信服:人工处理后的铝液,测氢值在0.22-0.28之间波动;而 LSA 处理后的,稳定在0.09-0.13。更直观的是,处理后铝液表面的氧化皮都变得薄而均匀。

设备在三月安装到位,架设在熔炼炉到压铸机的转运通道上方。培训工人只用了半天,因为他们只需要学会“按键”和“检查气源”。最大的转变发生在老周身上,他从一开始的抵触(觉得机器取代了他的经验),到后来发现机器处理后的铝液压铸出来的壳体,CT扫描结果确实更稳定、更漂亮,他成了新设备的忠实维护者。

运行半年后,数据说明了一切:

质量成本:因气孔导致的月度报废和返工成本,从平均18万元降至3万元以内。

工艺稳定性:铝液氢含量CPK值达到1.67,客户审核时对我们的过程控制能力高度认可。

车间环境:刺鼻的黄烟消失了,工作环境大大改善,环保评分提升。

员工技能:从依赖不可言传的“手艺”,转变为可培训、可考核的标准化操作工。

“王工,现在这套除气流程,就像我们拧螺丝用扭力扳手一样,有标准、可追溯。”我们的质量总监在一次评审会上说,“它让‘品质是制造出来的’这句话,在我们车间真正落了地。”那台静静悬挂在空中的 LSA,不再只是一台设备,它成了我们工艺纪律和标准化的一个象征。

(若您的车间也面临工艺标准化挑战,希望将依赖“老师傅”的环节转化为稳定可靠的制程,我们可以提供从方案到培训的全套“工艺固化”支持。)

本企业所有信息来自公开平台,如果你发现有误请及时联系小编修改。

-1.png&w=280&h=210&a=&zc=1)

客户现场1.jpg&w=280&h=210&a=&zc=1)

.png&w=280&h=210&a=&zc=1)