去年八月的深圳,空气里都带着电子厂特有的金属和塑料混合气味。华盈精密的李总把我从机场直接拉到了车间,没去会议室,而是指着三条正在全速运转的压铸线说:“申经理,你看到中间那条线没有?昨天下午三点还在做铝合金USB外壳,今天早上九点就要出锌合金的5G基站接插件样品。中间这18个小时,有6个小时是留给换料清炉的。”

我看了眼手表,当时是上午十点半。“也就是说,这条线实际上只有12个小时在生产?”

“没错。”李总苦笑,“更头疼的是后天还要换回铝合金,大后天客户临时加了个锡合金的测试单。我这生产线调度表,画得跟彩虹似的。”

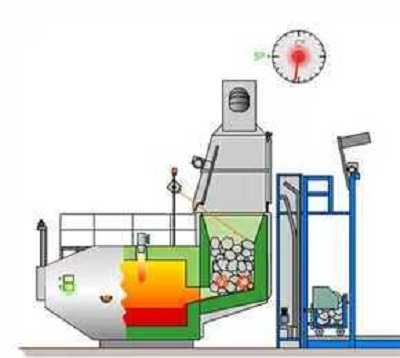

问题赤裸裸地摆在面前:多品种、小批量、快响应的市场需求,被一台“一炉一合金”的固定式熔保炉死死卡住了脖子。每一次换料,都是长达6-8小时的全线停产、能耗浪费和产能损失。

我的解决方案是 LSC-R-300双体旋转炉。但说服李总这样的技术行家,不能只讲概念。我们用了整整两天做现场测绘和模拟推演。

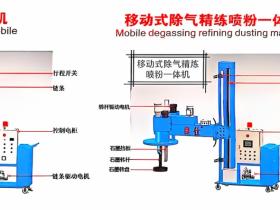

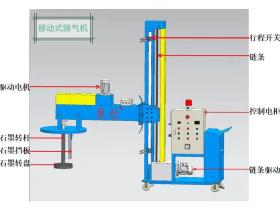

“李总,您看,我们把这里改造一下。”我在车间平面图上画着,“新炉子就位后,A坩埚熔好锌合金正在保温待浇时,B坩埚就可以同步进行铝合金的清炉和预热。当需要切换时,不是停产,而是按下按钮,让B炉旋转到工作位。这个动作,加上管路切换,目标是在30分钟内完成。”

“30分钟?热损失呢?铝液污染呢?”李总的工程师团队连珠炮似的发问。

我调出模拟数据:“我们熔解和保温是物理分开的。新熔的合金在A炉完成,转到保温位的是经过净化的B炉。加上氮化硅保护管和严格的清炉程序,交叉污染可以控制在0.03%以下,远低于行业标准。” 对于热损失,我指了指材料清单:“三层复合保温结构,确保旋转过程中炉体散热极小。”

最关键的一次会议,是在设备安装前夕。李总盯着旋转机构的3D动画,突然问:“如果……旋转过程中停电了怎么办?”

“我们有双重保险。”我回答,“主驱动是伺服电动,精准平稳。但旁边这个手柄看到了吗?这是手动应急模式,纯机械结构,确保在任何情况下都能将高温炉体安全归位,绝不会‘卡在半路’。”

设备在九月初投产。第一个考验来得很快——客户要求在同一天内,先后完成锡、锌、铝三种合金的样品试制。过去这需要三天,现在,车间主任拿着对讲机,像指挥交响乐一样:“A炉锡合金保温完毕,准备旋转切换!B炉锌合金已升温至480℃!”

当最后一批铝合金样品顺利下线时,墙上的时钟显示,整个切换生产用时仅9.5小时,其中换料时间总计不到1.5小时。李总算了一笔账:这条线每月因此类切换损失的产能约160小时,相当于多出了整整一周的有效生产时间。

“申经理,”他后来在电话里说,“以前我觉得‘柔性生产’是个虚词。现在这台能‘转身’的炉子让我明白了,柔性就是实打实的产能,是敢接‘麻烦订单’的底气。”

本企业所有信息来自公开平台,如果你发现有误请及时联系小编修改。

-1.png&w=280&h=210&a=&zc=1)

客户现场1.jpg&w=280&h=210&a=&zc=1)