东北的冬天,车间里比外面还“热闹”——机器轰鸣,热气蒸腾。长春一汽联合压铸的王厂长,一位在汽车行业干了三十多年的老前辈,带我参观时却直摇头:“小张啊,你看这两台并排的炉子,像不像俩‘电老虎’?占着我小三十平的地儿,每个月电费这个数!”他伸出两根手指。

二十万。对于一个追求极致成本控制的汽车零部件厂来说,这不是个小数目。他们的需求很明确:新上的550T和800T两条压铸线挨着,需要配套熔保设备。按传统思路,就是再买两台炉子。

但我带来的方案是“减法”:用一台 LSC-R-1000双体旋转炉,服务两条线。王厂长第一反应是怀疑:“一台炉子供两条线?胡闹!那边550T的机台等着呢,这边800T的模具还在合模,炉子还能劈成两半用?”

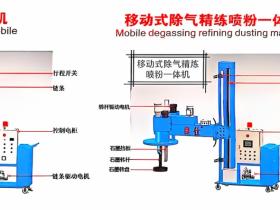

我知道,空口无凭。第二次去,我带上了详细的模拟动画和能耗对比表。“王厂长,您看,这不是‘一炉两用’,而是‘一炉双体’。”我在平板电脑上演示,“当550T线在压射时,A坩埚正在为它保温。同时,B坩埚可以为800T线熔解下一模的铝液。两条线的生产节拍是错开的,通过电动旋转,这台炉子就像个忠实的调度员,总能提前把温度合适的铝液‘转’到需要的机台旁边。”

“那能耗呢?两个炉膛一直开着,不比两台炉子更费电?”他的财务主管更关心这个。

“恰恰相反。”我调出数据,“传统两台炉,保温功率是叠加的。而我们这台,共享了中部的旋转机构和大量保温层。更重要的是,我们可以智能设置‘错峰熔解’,避开用电高峰。根据我们的模拟,整体能耗预计能下降25%以上,算下来一年光电费就能省四五十万。”

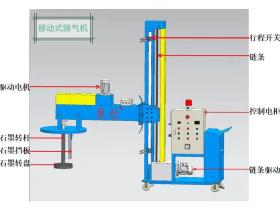

最大的转机发生在他们参观了我们芜湖总部(https://industry.haoronglu.com/694.html)的测试车间之后。看到实物稳健的旋转,触摸到低温的炉壁,王厂长和团队的技术顾虑打消了大半。最终的合同谈判焦点落在了空间节省上——新方案能为他们腾出宝贵的通道空间,用于布局自动化物流线。

设备运行半年后,我收到了他们发来的能效审计报告。白纸黑字写着:“……综合能耗同比下降28.3%,折合年节约电费约46.7万元;设备占地面积减少35%,释放空间已用于AGV通道改造……”

王厂长在电话里的声音透着满意:“小张,当初我觉得你们方案太激进。现在看,这‘一转’不仅转出了效益,还给我们‘转’出了升级的空间。下个新车间,还按这个思路来!”

本企业所有信息来自公开平台,如果你发现有误请及时联系小编修改。

-1.png&w=280&h=210&a=&zc=1)

客户现场1.jpg&w=280&h=210&a=&zc=1)