走进宁德时代的研发中心,和走进生产车间是完全不同的感受。这里安静,空气里有种精密仪器的味道。陈工——材料研发部的负责人,穿着白大褂,把我领到一个隔离间外,透过观察窗,能看到里面正在进行某种合金的浇注试验。

“刘工,我们现在的痛点不是量产,是‘试错’的速度。”陈工说话语速很快,“新型镁铝合金,轻量化更好,但熔炼工艺窗口很窄。传统方法,试一炉,清炉,再试下一炉参数,周期太长。而且,最怕的就是不同配方之间残留污染,数据就不准了。”

我面对的,是一个顶级研发团队对设备“纯净度”和“灵活性”的极致要求。他们需要的不是大规模生产工具,而是一个高度可靠、可快速重置的“研发反应器”。

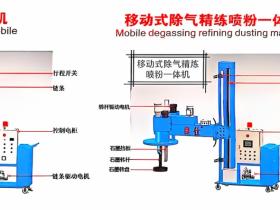

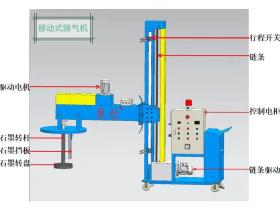

我们提供的 LSC-R-500,在这里被赋予了新的使命。安装调试阶段,我和他们的工程师泡在实验室里,针对研发场景,做了大量定制化设置。

“陈工,你看,我们把A坩埚设置为‘标准炉’。”我指着控制系统界面,“专门用于熔化对照组的普通铝合金。B坩埚,就是你们的‘实验炉’。所有新配方、新工艺的探索,都在B炉进行。一套参数试完,需要换配方时,不必等待A炉,只需将B炉旋转到清渣维护位,彻底清理后,即可开始下一轮实验。而A炉始终处于待命状态,确保基础对比实验随时可以进行。”

“这个‘熔保分离’的设计太好了。”他们的年轻工程师很快发现了关键,“实验炉熔炼时可能产生的气体和渣,不会污染到保温腔,保证了我们即使在小样阶段,也能获得相对纯净的合金液进行性能测试。”

真正的考验在一次紧急任务中。客户临时要求对比三种不同稀土添加量的效果,时间只有两天。按照旧流程,这几乎不可能完成。但这次,他们利用双体旋转的机制,在A炉保持基础合金的同时,用B炉在24小时内连续完成了三个配方的熔炼、浇注和取样,中间只进行了两次快速的清炉操作。

项目结束后,陈工在总结邮件里写道:“LSC-R-500 的双坩埚独立工作模式,并非简单的产能叠加,而是为我们提供了一套并行的研发流程。它将单次实验循环周期缩短了约40%,更重要的是,它确保了每次实验的‘起点’都是清洁可靠的,极大地提升了研发数据的准确性和效率。这台设备,已经成了我们材料探索中不可或缺的‘标准配置’。”

对我们售后而言,最大的成就感莫过于此——看到设备不仅解决了生产问题,更成为了客户技术创新的助推器。它静静地立在实验室里,每一次平稳的旋转,都在为更轻、更强的未来电池托盘,积累着可靠的数据基石。

本企业所有信息来自公开平台,如果你发现有误请及时联系小编修改。

-1.png&w=280&h=210&a=&zc=1)

客户现场1.jpg&w=280&h=210&a=&zc=1)