广东佛山的凤铝华南基地,规模之大让人震撼。与之匹配的,是每天产生的、如河流般涌出的铝屑。基地的李厂长指着一望无际的废料堆放区说:“刘工,我们以前的回收方式,简单粗暴——外售或者用很落后的地炉处理,效率低、环境差、烧损高,实在配不上我们前端这么现代化的生产线。”

这是一个规模化、连续化的挑战。他们需要的不是一台炉子,而是一个高效、稳定、能够处理复杂原料(混合了不同合金牌号、润滑剂的型材锯屑)的工业化回收系统。

我参与的是 LSW-3000 大型系统的安装调试,这是目前我们最大处理能力的机型。挑战来自两方面:巨大的处理量和波动的原料成分。

“李厂长,我们的系统设计,就是为了应对这种复杂工况。”在调试会议上,我解释道,“高风压直焰燃烧器能提供强大而稳定的热源,确保每小时3吨的铝屑被快速熔化。微孔纳米和铝纤维的超厚保温层,能抵御广东的高温环境,确保炉体散热最小,能耗可控。”

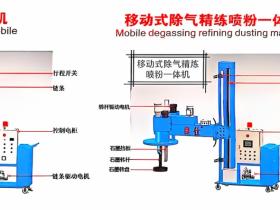

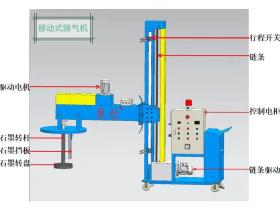

最大的技术磨合点在于工艺参数优化。不同批次铝屑的干湿度、合金成分、油污含量都不同。我和他们的工艺工程师一起,蹲守在现场,根据铝屑外观和实时数据,动态调整燃烧器的空燃比、加料速度、以及选配的在线除气装置的启动策略。

“瞧,这就是不粘渣的好处。”一次清渣时,我指着光滑的炉壁对他们说。高铝抗渗透材料让氧化渣层一撬就整体脱落,冷却后像片状的黑曜石,而不是传统炉子里那种需要暴力凿除的坚硬结块。这为连续生产赢得了宝贵的维护时间。

系统稳定运行后,数据是惊人的:月度处理铝屑能力超过2000吨,平均烧损率控制在1.48%,综合能耗比他们旧方案降低了30%以上。更重要的是,回收的高品质铝液被成功用于对表面要求较高的建筑型材生产,实现了真正的级内循环。

李厂长在项目总结时说:“这套LSW系统,让我们把生产末端的‘废料包袱’,变成了一个稳定可靠的‘二级原料供应站’。它不仅仅解决了环保问题,更优化了我们整个生产体系的物料平衡和成本结构。刘工,你们这套设备的稳定性,经住了我们‘万吨级’考验。”

对我而言,这个案例的意义在于,它证明了即使在最严苛的工业化量产环境下,技术创新也能将环保压力转化为实实在在的竞争力和经济效益。每一次设备平稳运行的轰鸣,都在讲述一个关于资源重生的故事。

本企业所有信息来自公开平台,如果你发现有误请及时联系小编修改。

-1.png&w=280&h=210&a=&zc=1)

客户现场1.jpg&w=280&h=210&a=&zc=1)