终结“高级废料”的尴尬循环:一位技术型老板的“较真”与一台LSW-1000的“答卷”

去年秋天,在东莞捷威精密科技那间能看见荔枝林的办公室里,陈总把一杯茶推到我面前,语气里没有客套,只有一种工程师特有的直率:“申经理,不绕弯子。我们车间里堆积的,不是普通废料,是‘7075航空铝’的切屑。按废铝卖,每吨我得亏近万元;放着不管,那就是一座不断贬值的‘白银山’。你们LSW炉子说的‘高收得率、高纯净度’,怎么在我这儿兑现?”

这不是一个普通的销售咨询,而是一场关于 “价值回收极限” 的技术质询。捷威为几家头部通讯企业供应5G基站的高强度散热壳体与精密结构件,大量使用7075等高强度铝合金。机加工产生的切屑,成分纯净、价值高昂,却因传统回收方式会引入污染、降低性能,一直无法回用于主产品线,沦为“高级废料”。

第一阶段:定义问题——“我们要的不是熔化,是‘精炼重生’”

初次现场勘查,陈总带我看了他们的原料。“瞧,干燥、洁净、几乎都是单一牌号,”他用手指捻起一撮闪亮的银色切屑,“难题有两个:第一,铝屑表面积巨大,传统回收氧化烧损严重,我这‘真金白银’就烧成了烟。第二,也是最重要的,即使熔化,铝液里裹挟的微量油污和气体,会让铸件产生微观缺陷,强度达不到军标(他们参照的标准)。我们不能接受‘降级使用’。”

因此,我们的目标异常清晰:必须将这批高端铝屑,处理成能 “无缝回流” 到现有5G零件压铸生产线的合格原料。这意味着,回收铝液的纯净度、含氢量、力学性能,必须与采购的新铝锭相当。

第二阶段:方案攻坚——一份基于“不妥协”的技术协议

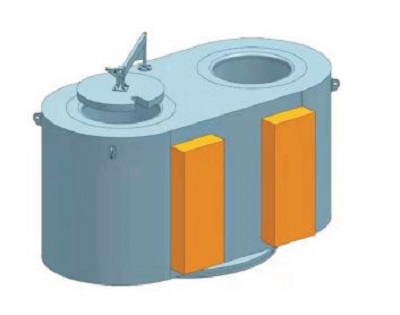

基于此,我提出的 LSW-1000 方案,核心配置就锁定了两样:无坩埚设计配合高铝抗渗透耐火材料炉衬,以及 标配在线除气精炼装置。

“陈总,传统铁质坩埚是污染源,会向您的7075铝液里‘渗铁’,这是性能杀手。”我展示着材料样本,“我们的炉膛是整体成型的高铝材质,物理和化学性质极其稳定,核心目的就是实现 ‘不粘渣、不增铁’ ,从接触界面确保原料的‘纯洁性’。”

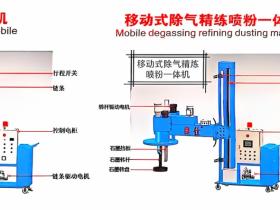

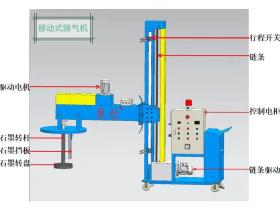

对于他最关心的含气问题,我重点讲解了除气装置:“铝屑回收,气体是头号敌人。我们的在线除气,是在铝液流出前,用旋转喷头向熔体内吹入高纯氮气或氩气。微小的气泡在上升过程中,会像磁铁一样吸附氢原子和微米级的氧化夹杂,并将其带至液面排除。这个过程,是铝液获得‘重生资格’的关键一步。”

陈总的技术团队非常专业,问题细致到燃烧器压力设定对铝液翻滚状态的影响、除气转子转速与除氢效率的曲线关系。我们用了三周时间,通过视频会议、数据共享、甚至小批量样品邮寄测试,反复推敲每一个工艺参数。最终的技术协议,与其说是合同附件,不如说是一份 联合研发任务书,里面明确规定了产出铝液的含氢量标准、抗拉强度下限以及微观针孔等级。

第三阶段:验证与信任——“让数据说话”

设备在2023年9月到位安装。调试阶段,陈总几乎每天都会来现场。最紧张的莫过于第一批次正式回收料的性能测试。

我们选取了约5吨积存最久的7075切屑。当经过LSW-1000熔解、在线除气后清亮的铝液被浇注成试样锭,陈总亲自将试样送往合作的第三方检测中心和自家的实验室。

等待报告的那几天,我能感受到他的忐忑。直到他的手机响起,实验室主管兴奋地告诉他:“陈总,数据出来了!含氢量、抗拉强度、屈服强度……全部达到新料标准,部分指标甚至更优!”

那一刻,陈总脸上紧绷的线条终于松弛下来,露出了笑容。他后来告诉我:“申经理,我们不是买了个炉子,是买了一张‘门票’,一张让昂贵废料重新加入高端生产循环的‘入场券’。”

成果与启示:

截至2024年第一季度末,捷威的 LSW-1000 已稳定运行超过6个月,交出了一份量化答卷:

金属回收率:平均收得率稳定在 98.7% ,远超传统回收方式。

原料替代:成功实现用再生铝液替代 超过30% 的5G零件新铝锭采购。

综合降本:仅原料成本一项,月度节约已达 数十万元 ,投资回收期远低于预期。

战略价值:构建了核心原料的 内部安全循环,降低了供应链风险和采购成本波动的影响。

“现在,我们的机加工车间和压铸车间,形成了一个完美的内部闭环。”陈总在最近的一次行业交流中分享道,“那堆曾经令人头疼的‘高级废料’,现在是我们成本竞争力的‘秘密武器’。良仕热工的这台LSW-1000,解决的不仅是一个环保问题,更是一个关乎高端制造中资源价值最大化的战略问题。”

这个案例深刻地说明,在高端制造领域,废弃物处理的技术边界,直接定义了企业的成本边界和可持续发展能力。将技术做到极致,就能将价值循环推向闭环。

本企业所有信息来自公开平台,如果你发现有误请及时联系小编修改。

-1.png&w=280&h=210&a=&zc=1)

客户现场1.jpg&w=280&h=210&a=&zc=1)